Рис. 1. Один из 14 станков с ЧПУ на заводе Holzbearbeitung Kraus. Источник: Holzbearbeitung Kraus GmbH.

Экономия энергии благодаря правильному выбору подачи вакуума

Holzbearbeitung Kraus GmbH

Для производства компонентов для жилых автоприцепов и автофургонов, а также оснащения объектов деревообрабатывающая компания Holzbearbeitung Kraus GmbH использует в общей сложности 14 различных станков с ЧПУ. Каждый из станков был оснащен двумя пластинчато-роторными вакуумными насосами, которые вместе потребляли свыше 300 000 кВт·ч в год. Генеральный директор Карл Фриц Краус обнаружил, что это ненужный расход энергии. Поэтому он искал альтернативные способы генерации вакуума для зажима. Он остановился на центральной подаче вакуума Busch Vacuum Solutions.

О компании Holzbearbeitung Kraus

Имея в штате 120 сотрудников, компания Holzbearbeitung Kraus производит компоненты для различных жилых автоприцепов и автофургонов, а также столешницы для кухонных блоков, накладки для раковин, поверхности и многое другое. Компания также специализируется на оснащении объектов, для которых она производит комплексные системы для домов престарелых, врачебных кабинетов, офисных зданий, банков и детских садов. Краус предлагает услуги от проектирования интерьера и планирования до строительства, производства и монтажа — все из одних рук.

Вакуумный зажим обрабатываемых изделий на станках с ЧПУ

На заводе в Цузамцелле в Германии, недалеко от Аугсбурга, эксплуатируются 14 различных станков с ЧПУ. Все станки работают с консолями и вакуумными блоками для зажима (рис. 1). Генерального директора Карла Фрица Крауса поразил тот факт, что все эти станки, оснащенные двумя сухими пластинчато-роторными вакуумными насосами, работают практически постоянно во время эксплуатации, даже без зажатых обрабатываемых деталей. С учетом двух вакуумных насосов на каждый станок с ЧПУ и среднего энергопотребления в объеме 3 кВт во время работы в две смены, итоговая энергетическая потребность составила более 300 000 кВт·ч в год. Кроме того, пластинчато-роторные вакуумные насосы требовали достаточно тщательного технического обслуживания. Например, графитовые пластинки в одном из вакуумных насосов нужно было заменять в среднем каждые две недели. Это привело к простоям и высоким затратам.

Энергоэффективное решение Busch для генерации вакуума для зажима

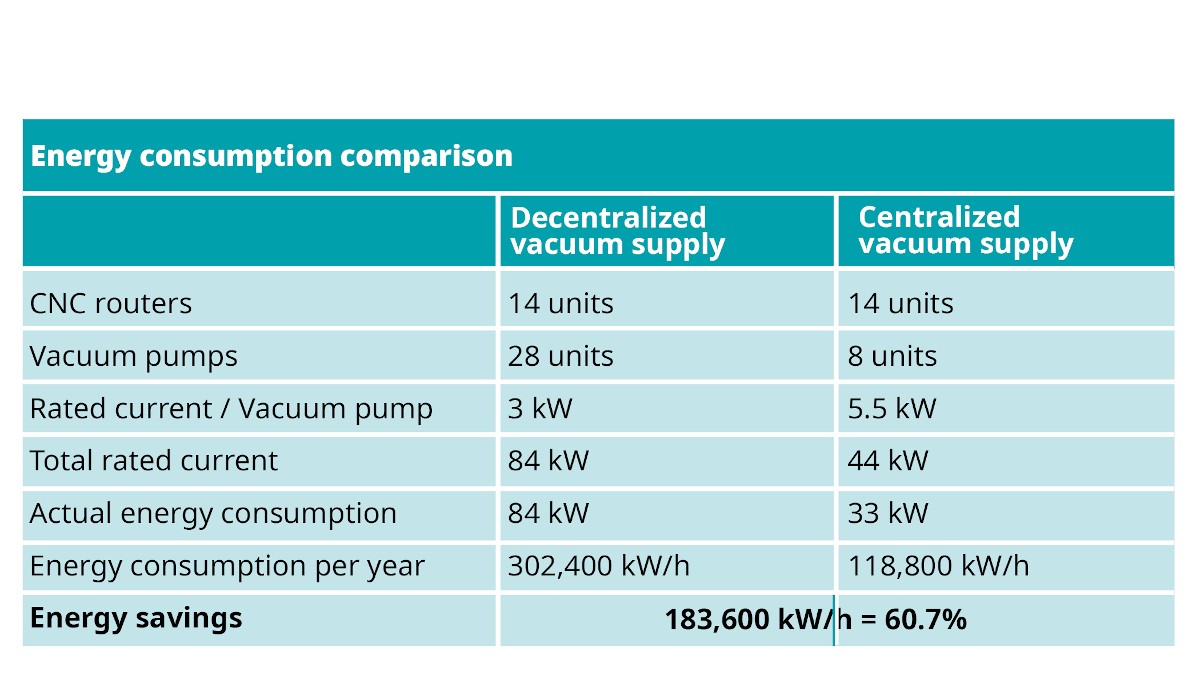

В связи с этим Карл Фриц Краус начал искать более энергоэффективное решение для генерации вакуума для зажима, в результате чего в 2018 году он вышел на компанию Busch Vacuum Solutions. Компания предложила ему центральную систему подачи вакуума с регулировкой в зависимости от требований, состоящую из нескольких кулачковых вакуумных насосов MINK. Благодаря каскадному управлению работают только вакуумные насосы, необходимые для поддержания вакуума для зажима на всех станках с ЧПУ. Сначала Краус был скептически настроен относительно того, может ли это работать. Команда опасалась, что все 14 станков будут повреждены в случае отказа центральной вакуумной системы. Поэтому они выбрали систему с тремя кулачковыми вакуумными насосами MINK для подачи вакуума на пять станков. Эти три кулачковых вакуумных насоса заменили в общей сложности десять пластинчато-роторных вакуумных насосов, которые использовались ранее. Каждый из трех вакуумных насосов MINK был оснащен двигателями мощностью 5,5 кВт. Таким образом, для них требуется 16,5 кВт при максимальной производительности. Это позволило снизить энергозатраты на 45 процентов по сравнению с ранее используемыми десятью пластинчато-роторными вакуумными насосами мощностью 3 кВт каждый или 30 кВт вместе.Благодаря системе управления с регулировкой в зависимости от требований все три вакуумных насоса работали редко, что также позволило существенно снизить энергозатраты. Первоначальные сомнения относительно эксплуатационной надежности быстро отпали. Если один вакуумный насос вышел из строя из-за неисправности, оба оставшихся насоса способны обеспечить достаточную производительность для поддержания уровня вакуума на каждом станке с ЧПУ. Они были настолько уверены, что расширили центральную подачу вакуума на двух последующих этапах для подключения всех 14 станков с ЧПУ. Теперь на заводе установлено восемь кулачковых вакуумных насосов MINK. От четырех до шести из них работают в нормальном режиме. Это значит, что имеется достаточное количество блоков резервирования и даже резервов для подключения дополнительного станка с ЧПУ. Если предположить, что шесть кулачковых вакуумных насосов MINK работают непрерывно, экономия энергии будет составлять свыше 60 процентов (рис. 2).

-

Рис. 2. Сравнение энергопотребления до и после перехода на центральную подачу вакуума. Источник: Busch Vacuum Solutions.

Центральная система подачи вакуума состоит из стоек, каждая из которых оснащена тремя или двумя кулачковыми вакуумными насосами MINK (рис. 3).

-

Рис. 3. Стойка с тремя кулачковыми вакуумными насосами MINK. Источник: Busch Vacuum Solutions.

Она устанавливается в производственном помещении и полностью изолирована (рис. 4).

-

Рис. 4. Полностью изолированная центральная система подачи вакуума на предприятии Holzbearbeitung Kraus. Источник: Busch Vacuum Solutions.

Это сводит к минимуму тепловое и шумовое воздействие. Персонал обнаружил, что ранее используемые пластинчато-роторные вакуумные насосы характеризуются высоким уровнем шума. Генеральный директор Карл Фриц Краус убежден, что он нашел идеальное решение поставленной перед ним задачи благодаря централизации подачи вакуума и использованию кулачковой вакуумной технологии MINK. Поскольку, помимо значительного снижения энергозатрат, снизились и расходы на техническое обслуживание. Техническое обслуживание новой вакуумной системы ограничивается ежегодной проверкой и заменой масла, выполняемой техническим специалистом сервисной службы Busch. Эти работы по техническому обслуживанию могут выполняться во время эксплуатации. Поскольку в кулачковых вакуумных насосах MINK используются энергосберегающие моторы IE3, компания также получила финансовую поддержку от Федерального ведомства экономики и экспортного контроля Германии (BAFA).