Antipasti- og delikatesseprodukter har vært spesialiteten for delikatesseselskapet Feinkost Dittmann i over 100 år. På produksjonsanlegget i Taunusstein i Tyskland blir ulike produkter produsert som hermetikk på glass eller som ferske produkter i plastbegre. Vakuumtilførsel for emballeringsmaskinene har blitt utført av et sentralt vakuumsystem fra Busch i over et år. Det er betydelig mer økonomisk enn vakuumteknologien som ble brukt tidligere. Energiforbruket alene ble redusert med mer enn 70 %.

Produkter i ferskvareavdelingen blir pakket i plastbegre i produksjonsbygget i Taunusstein. I løpet av denne prosessen suges luften ut av emballasjebegrene før en beskyttende CO2 N2 -gassblanding blir tilført emballasjen. Folier av syntetisk materiale blir så brukt til å gi emballasjen en gasstett forsegling, før emballasjen lukkes med et ekstra plastlokk. Denne typen emballasje garanterer et oksygeninnhold på under 1 %, takket være evakuering av luft og bruk av beskyttende gass i emballasjen. Dette øker produktenes holdbarhet betydelig. Produktpresentasjonen med gjennomsiktig emballasje er også ideell, ettersom folie ikke ligger direkte på produktet eller kanskje til og med klemmer produktet som følge av det negative trykket i emballasjen.

Bilde: © www.istockphoto.com - kabVisio.

Vakuumtilførsel for matvarepakking – 70 % mindre energiforbruk

-

Kilde: Busch Vacuum Solutions.

Totalt fire emballeringsmaskiner (begerforseglere) brukes for emballering i løpet av toskiftsdrift. Det nødvendige vakuumet for dette genereres av lamellvakuumpumper med 5,5 kilowatt motoreffekt hver. De ble opprinnelig installert direkte på emballeringsmaskinene. Av hygieniske årsaker og for å redusere den termiske belastningen i produksjonsrommene, ble disse vakuumpumpene senere installert i et eget rom over produksjonsrommet, og koblet til emballeringsmaskinene ved hjelp av et rørnettverk. Andreas Lutz, teknisk prosjektleder på produksjonsanlegget, var ikke så fornøyd med denne løsningen, ettersom vakuumpumpene fremdeles krevde høyt vedlikeholdsnivå. I tillegg ble svingninger eller svikt i vakuumnettverket først oppdaget hvis en av emballeringsmaskinene viste en feilmelding og automatisk slo seg av når vakuumnivået ikke ble nådd raskt nok eller ikke ble nådd i det hele tatt. Dette førte til gjentatte stans i produksjonen på individuelle pakkelinjer.

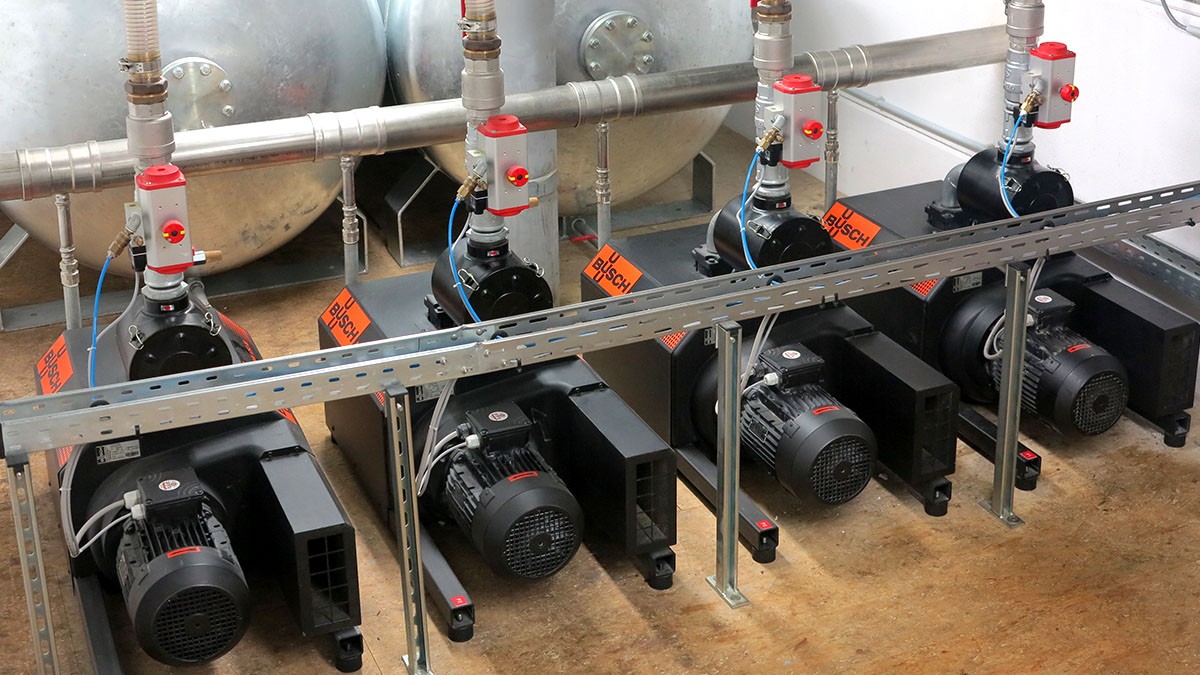

I 2013 tok Andreas Lutz kontakt med vakuumspesialistene fra Busch. De fikk i oppgave å tilby en mer pålitelig og effektiv løsning. Samtidig måtte fortsatt bruk av det eksisterende rørnettverket integreres. Vakuumtilførselen måtte i tillegg utformes slik at man kunne koble til ytterligere emballeringsmaskiner dersom produksjonskapasiteten skulle øke. Busch analyserte forholdene på anlegget og alle tekniske parametre i detalj, og samarbeidet tett med prosjektlederen fra Feinkost Dittmann samt det interne laboratoriet. Resultatet av denne analysen og omfattende konsultasjon, var et sentralt vakuumsystem med fire MINK klovakuumpumper.

-

Sentralt vakuumsystem med MINK klovakuumpumper fra Busch

Den grunnleggende fordelen med disse er at de ikke trenger en driftsvæske, slik som olje, i kompresjonskammeret. Alt vedlikeholdsarbeid knyttet til olje er derfor unødvendig, for eksempel oljesjekk, oljeskift, utskiftning av oljefilter samt kostnadene for anskaffelse og avhending av olje og filtre. Mink klovakuumpumper drives også med et kontaktfritt driftsprinsipp. Det betyr at det er ingen deler i kompresjonskammeret som kommer i mekanisk kontakt og dermed forårsaker slitasje. Dette fjerner behovet for å bytte ut slitedeler, og tilknyttede arbeidstimer og kostnader fjernes også. Den kontaktfrie driftsmetoden ved klovakuumteknologi gir også en høy effektivitetsgrad, og krever dermed mindre motoreffekt enn tradisjonelle vakuumpumper.

Dette sentrale vakuumsystemet ble installert ved utgangen av 2013. Tre vakuumbeholdere med et volum på 3000 liter hver, er oppstrøms fra MINK klovakuumpumpene. De sørger for at tilstrekkelig vakuumnivå er umiddelbart tilgjengelig ved maskinene når det trengs.

Tidligere var alle seks lamellvakuumpumpene i drift i gjennomsnitt 15 timer per dag. I det nye sentrale systemet styres MINK vakuumpumper slik at de eneste pumpene som er i drift, er de som på det aktuelle tidspunktet er nødvendig for det faktiske vakuumbehovet.

To av vakuumpumpene med standardmotorer er ansvarlige for den såkalte grunnlasten. De andre to vakuumpumpene er hastighetskontrollerte og sørger for finjustering av vakuumbehovet ved å justere hastigheten sin. Med denne intelligente løsningen vil pumpehastigheten til det sentrale vakuumsystemet justere seg selv nøyaktig til gjeldende behov.

Disse kontrollene reduserer den faktiske driftstiden til de enkelte vakuumpumpene betraktelig, for under normal drift vil de fire vakuumpumpene aldri måtte drives ved full belastning. Feinkost Dittmanns sentrale vakuumsystem har derfor nok kraftreserver til å koble til ytterligere emballeringsmaskiner. De har også planer om å koble til en vakuumfyller for hermetikk på glass. Det vil fjerne behovet for den nåværende desentraliserte væskeringvakuumpumpen med en effekt på 7,5 kilowatt, og dermed skape ytterligere energibesparelser.

Prosjektleder Andreas Lutz er svært positiv når han oppsummerer situasjonen etter over to år i drift:

Vedlikeholdet av det nye sentrale vakuumsystemet utføres av serviceteknikere fra Busch. Vedlikeholdet er imidlertid begrenset til årlige målinger av endetrykket og gjeldende forbruk ved hver av de enkelte vakuumpumpene, i tillegg til å bytte ut oppstrøms partikkelfiltre samt et oljeskift i girkassen.

Dette sentrale vakuumsystemet ble installert ved utgangen av 2013. Tre vakuumbeholdere med et volum på 3000 liter hver, er oppstrøms fra MINK klovakuumpumpene. De sørger for at tilstrekkelig vakuumnivå er umiddelbart tilgjengelig ved maskinene når det trengs.

Tidligere var alle seks lamellvakuumpumpene i drift i gjennomsnitt 15 timer per dag. I det nye sentrale systemet styres MINK vakuumpumper slik at de eneste pumpene som er i drift, er de som på det aktuelle tidspunktet er nødvendig for det faktiske vakuumbehovet.

To av vakuumpumpene med standardmotorer er ansvarlige for den såkalte grunnlasten. De andre to vakuumpumpene er hastighetskontrollerte og sørger for finjustering av vakuumbehovet ved å justere hastigheten sin. Med denne intelligente løsningen vil pumpehastigheten til det sentrale vakuumsystemet justere seg selv nøyaktig til gjeldende behov.

Disse kontrollene reduserer den faktiske driftstiden til de enkelte vakuumpumpene betraktelig, for under normal drift vil de fire vakuumpumpene aldri måtte drives ved full belastning. Feinkost Dittmanns sentrale vakuumsystem har derfor nok kraftreserver til å koble til ytterligere emballeringsmaskiner. De har også planer om å koble til en vakuumfyller for hermetikk på glass. Det vil fjerne behovet for den nåværende desentraliserte væskeringvakuumpumpen med en effekt på 7,5 kilowatt, og dermed skape ytterligere energibesparelser.

Prosjektleder Andreas Lutz er svært positiv når han oppsummerer situasjonen etter over to år i drift:

- Reduksjon av energibehov med mer enn 70 %

- Drastisk reduksjon av vedlikeholdstiltak

- Økt pålitelighet

- Ingen feil eller svikt

Vedlikeholdet av det nye sentrale vakuumsystemet utføres av serviceteknikere fra Busch. Vedlikeholdet er imidlertid begrenset til årlige målinger av endetrykket og gjeldende forbruk ved hver av de enkelte vakuumpumpene, i tillegg til å bytte ut oppstrøms partikkelfiltre samt et oljeskift i girkassen.