Som ledende produsent av ruller, plater og flettverk av myk PVC, har Jedi Kunststofftechnik GmbH konsentrert produksjonen spesifikt om prosessering av myk PVC. Materialet mates fra store sekker som leveres til ekstruderne via et pneumatisk sugetransportsystem.

Vakuumgenerering i dette transportsystemet er nå redesignet og implementert. Jedi Kunststofftechnik har siden begynnelsen av 2018 benyttet frekvensstyrte MINK klovakuumpumper, og de er mye mer energieffektive enn sidekanalblåserne som ble brukt tidligere. Dette har gjort det mulig å redusere energiforbruket for vakuumgenerering med opptil 70 prosent.

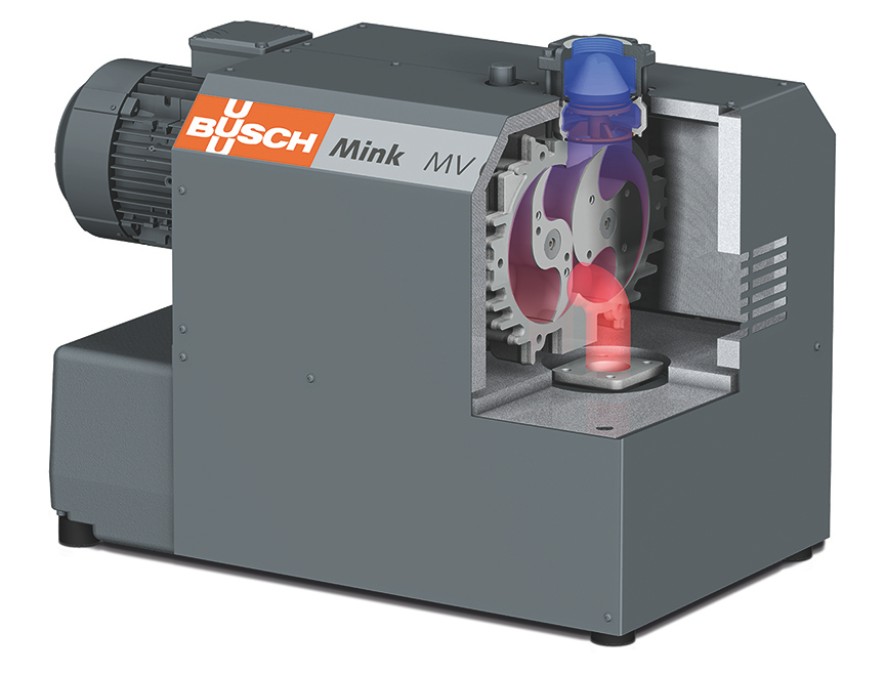

Fig. 1: Én av Buschs tre MINK MV 0310 B klovakuumpumper til vakuumforsyningen av transportsystemet til Jedi Kunststofftechnik. Kilde: Busch Vacuum Solutions.

Opptil 70 prosent energibesparelser takket være moderne vakuumteknologi for materialmating

Jedi Kunststofftechnik GmbH

Marco Di Martino grunnla Jedi Kunststofftechnik i Eitdorf, Nordrhein-Westfalen på midten av 1990-tallet og spesialiserte seg på gjennomsiktige, myke PVC-produkter i halvfabrikata. I dag har bedriften hans 40 ansatte og er en av de ledende internasjonale produsentene av ruller, plater og flettverk i myk PVC. Deres kunder prosesserer råmaterialet videre til strimmelgardiner eller gulvbeskyttelsesmatter, fleksible vinduer på rullesjalusi eller telt som til slutt ender opp hos sluttbruker. Produktene som produseres i treskiftsdrift, leveres til kunder over hele Europa i materialtykkelser på én til tolv millimeter og med en maksimal rullbredde på 2200 millimeter.Pneumatisk sugetransportprosess

Produksjonen foregår på fem ekstruderingslinjer med enkeltskrue-ekstrudere. Materialet mates fra store sekker via volumetriske doseringssystemer og tørkere til ekstruderne via sugetransportsystemer. Tidligere var fire sidekanalblåsere montert på de fire ekstruderingslinjene for å generere nødvendig vakuum på transportsystemet. Høye feilrater på grunn av skader på kulelager og motor samt misfargede bladhjul gjorde at sidekanalblåserne var upålitelige vakuumgeneratorer.De fire sidekanalblåserne hadde et strømbehov på mellom 12,5 og 15 kilowatt, avhengig av størrelsen. Driften av dem var uregulert, dvs. at blåserne gikk kontinuerlig i treskiftsdrift. Med tanke på energiforbruk og pålitelighet var dette en ekstremt utilfredsstillende løsning for eieren Marco Di Martino. Det høye støynivået fra blåserne i produksjonshallen førte også til betydelige forstyrrelser.

Prosessoptimalisering

Etter å ha opprettet kontakt med Busch Vacuum Solutions, utførte en vakuumspesialist fra Busch målinger på transportsystemet. Han oppdaget at sidekanalblåserne kjørte konstant på grensen av hva de kunne yte, ved et absoluttrykk på 700 millibar. Ved dette trykket når en sidekanalblåser bare rundt 30 prosent av den nominelle pumpekapasiteten. For å eliminere denne ulempen, ble det brukt tilsvarende store blåsere med høy nominell pumpekapasitet, noe som i sin tur førte til større energibehov. Den høye trykkforskjellen og den medfølgende lave pumpekapasiteten var årsakene til den overdrevne oppvarmingen av blåserne og de påfølgende feilene. Som et resultat av analysen på vakuumforsyningens faktiske tilstand foreslo Busch å bruke den nye klovakuumpumpen, MINK MV 0310 B. Med et absolutt driftstrykk på 700 millibar har ikke disse vakuumpumpene noe tap av pumpekapasitet. Deres standard hastighetskontrollerte drift gjør at de automatisk kan justere pumpekapasiteten etter behovet ved å variere rotasjonshastigheten. MINK MV-klovakuumpumper kan også generere mye lavere trykk enn sidekanalblåsere, og oppnår opptil 150 millibar (absolutt).Marco Di Martino har nå hatt to MINK MV 0310 B klovakuumpumper (fig. 1), som erstatning for de fire sidekanalblåserne som var installert tidligere, i drift siden starten av 2018. Mens de fire sidekanalblåserne brukte totalt 55 kilowatt, krever MINK-klovakuumpumpene bare 8 kilowatt hver ved en drift på 50 Hertz. Ved oppstarten av en femte ekstruderingslinje installerte Jedi Kunststofftechnik enda en MINK MV 0310 B. Alle tre vakuumpumpene betjenes via et kaskadereguleringssystem. Et samlet buffervolum på 1000 liter lagres i de to oppstrømsbeholderne. Én av de tre MINK MV-klovakuumpumpene starter automatisk når absoluttrykket i beholderne overstiger 500 millibar. De to andre vakuumpumpene slås på når det oppnås et 700 millibar absoluttrykk, og støtter den første vakuumpumpen. Mindre justeringer av trykket eller pumpekapasiteten kompenseres av turtallsreguleringen.

I praksis er det tilstrekkelig med én til to MINK-vakuumpumper for å opprettholde strømningshastigheten. Den tredje vakuumpumpen brukes bare ved ekstra stort vakuumbehov. Etter seks måneders drift er eieren, Marco Di Martino, meget fornøyd. For det første var det mulig å redusere det nominelle strømbehovet til vakuumforsyningen (fig. 2) fra 55 til 24 kilowatt, selv om fem ekstruderingslinjer nå er i drift i stedet for de opprinnelige fire. For det andre fordi frekvensstyringen på de nye MINK MV 0310 B sørger for at ingen av vakuumpumpene er i kontinuerlig drift, men kun når det er behov for mer kraft. Strømregningen for 2018 viser tydelig energibesparelsene: Sammenlignet med tidligere år ble det brukt 160 000 færre kilowattimer. Dette til tross for at sidekanalblåserne fortsatt var i bruk på begynnelsen av året og den femte ekstruderingslinjen ble lagt til senere.

-

Fig. 2: Tverrsnitt av MINK MV klovakuumpumpe. Kilde: Busch Vacuum Solutions.

Mens det ofte forekom feil og reparasjoner på blåsere tidligere, har det ikke vært problemer med de nye klovakuumpumpene fra Busch. I tillegg til kostnadene relatert til nedetid og reparasjoner har dette også en positiv effekt for produksjonskapasiteten på de individuelle ekstruderingslinjene. Støynivået til de nye vakuumpumpene er betydelig lavere enn støynivået fra sidekanalblåserne. Marco Di Martino sier at de ikke kan høres i produksjonsrommet som er rett ved siden av ekstruderingslinjene i det hele tatt. Vedlikehold av MINK MV-klovakuumpumpene er redusert til et minimum. Busch anbefaler å skifte girolje først etter en driftstid på opptil 20 000 timer.