Fig. 1: Plasmanitrert ekstruderskrue forberedt for lysbue-PVD-belegningsprosessen. Kilde: Busch Vacuum Solutions.

Skruevakuumpumpe til lysbuedampavsetningsbelegg

Etterbehandling av overflater på store metallverktøy og -komponenter er Dreistegen GmbH sin kjernevirksomhet. De bruker forskjellige diffusjonslagbehandlinger, som nitrering, nitroforgassing eller oksidering, og belegningsteknikker, som for eksempel fysisk dampavsetning (PVD) og kjemisk dampavsetning (CVD), under anvendelse av kaldt plasma.

Ved påføring av herdede tynne lag ved bruk av lysbuedampavsetning (lysbue-PVD) under vakuum, er Dreistegen avhengig av en COBRA NC skruevakuumpumpe fra Busch Vacuum Solutions. Som forvakuumpumpe fungerer den med to parallelle turbomolekylære vakuumpumper for å generere vakuumet i belegningskammeret.

I 2008 startet dr. Oliver Kayser sin egen virksomhet i bygningene til en gammel tekstilfabrikk i byen Monschau i Eifel-regionen i Tyskland. Den 200 år gamle industribygningen ble gitt nytt liv av Kayser. Virksomheten hans hadde opprinnelig fokus på plasmanitrering og dampavsetningsbelegg for verktøy og komponenter. Det som startet som en liten bedrift i delvis falleferdige lokaler har nå blitt forvandlet til et moderne, mellomstort selskap med 40 ansatte, som fremstiller spesielt tynne lag med belegg på ulike typer arbeidsstykker for å beskytte dem mot slitasje og korrosjon. Disse beleggene bidrar blant annet til å forhindre at det dannes rester på overflatene. Slik unngås parasittiske reaksjoner med andre materialer. Mange av Dreistegens kunder bearbeider plast, og har gitt dem i oppdrag å belegge sprøytestøpte, ekstruderte eller blåsestøpte komponenter og verktøy som de bruker i sin produksjonsprosess. Dr. Oliver Kayser har derfor utviklet en spesiell form for belegg som forhindrer at overflatens katalytiske stimulering ødelegger den smeltede plasten. Dette belegget sørger blant annet for at plasten ikke klistrer seg fast i f. eks støpeformer. For operatøren betyr dette at materiale og farge raskt kan endres ved ekstrudering eller sprøytestøping. Mengden slippmiddel i støpeformen kan derfor reduseres eller til og med elimineres fullstendig.

Etter hvert som årene har gått belegger nemlig ikke Dresitegen kun verktøy og komponenter, de har også spesialisert seg på formingsverktøy og støpeformer – først og fremst for bilindustrien og dens leverandører. Dreistegen kan tilby en rekke nitrerings-, PVD- og CVD-belegg og overflatebehandlinger.

Dr. Oliver Kayser interesserer seg svært mye for moderne belegningsteknikker, og eksperimenterer alltid med hvordan han kan optimalisere tynne lag for å gi dem spesifikke egenskaper som gir fordeler for kundene i spesielle applikasjoner. Hans genuine lidenskap innebærer også å optimalisere teknologien i produksjonsanlegget sitt.

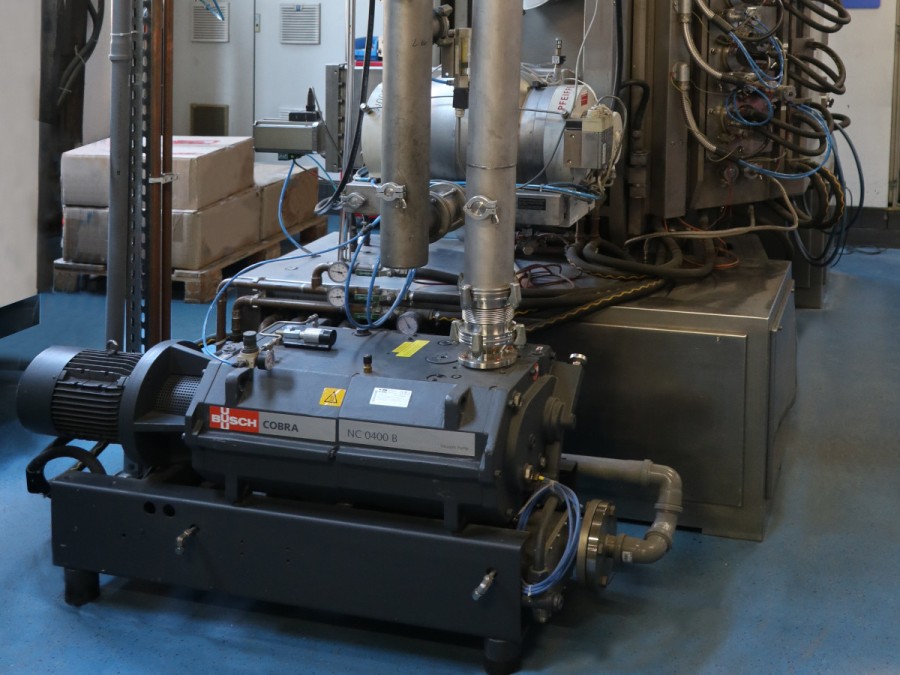

Systemet han kjøpte for lysbuedampavsetningsbelegg, med en brukbar vendediameter på 1200 millimeter og en brukbar høyde på 1500 millimeter, ble opprinnelig installert med et vakuumsystem som var sammensatt av en oljesmurt lamellvakuumpumpe som forvakuumpumpe samt to vakuumboostere. Dette systemet genererte vakuumet som krevdes for de to turbomolekylære vakuumpumpene som ble brukt parallelt. Kayser erstattet hele forvakuumsystemet med en COBRA NC 400 B. Skruevakuumpumpen fra Busch oppnår et sluttrykk på 0,05 mbar (hPa) i et enkelttrinn. Denne pumpen alene er derfor i stand til å erstatte den gamle tretrinns vakuumenheten fra en annen produsent med tanke på sluttrykk og pumpekapasitet, samtidig som den også er mye mer energieffektiv.

Kayser setter stor pris på COBRA NCs stabile og pålitelige ytelse og stillegående drift. Den krever også mye mindre plass en det opprinnelige vakuumsystemet.

-

Fig. 2: System for lysbue-PVD-belegg som bruker en COBRA NC skruevakuumpumpe som en forvakuumpumpe for to turbomolekylære vakuumpumper. Kilde: Busch Vacuum Solutions.

I innkjøpsprosessen undersøkte Kayser også skruevakuumpumper fra en annen produsent nøye. De hadde imidlertid et ensidig bæresystem og ble drevet av en spesiell motor som var vanskelig å bytte ut.

Kayser var imponert over COBRAs modulære, funksjonelle design med et tosidig bæresystem på de to skruerotorene og dens flensmonterte standardmotor, som kan skiftes ut når som helst.

Selve lysbue-PVD-prosessen tar mellom 14 og 18 timer, og dette inkluderer alt fra lasting av belegningskammeret til fjerning av arbeidsstykkene. COBRA NC-vakuumpumpen fortsetter å kjøre i de korte pausene mellom prosessene for montering og fjerning av arbeidsstykkene. Dette betyr at COBRA NC kjører hele året. For Kayser er det nåværende oppsettet for generering av prosessvakuumet i belegningssystemet, som består av kombinasjonen av en COBRA NC-skruevakuumpumpe og to parallelle nedstrøms turbomolekylære vakuumpumper, den ideelle løsningen.

Arbeidsstykkets basemateriale må oppfylle et visst overflatehardhetsnivå før det kan gis et lysbue-PVD-belegg. Dreistegen forbereder derfor generelt arbeidsstykkene som skal belegges, ved bruk av en plasmanitreringsprosess.

Plasmanitrerte arbeidsstykker blåses deretter med glassperler eller poleres litt om nødvendig. Når arbeidsstykkene er renset, festes de på holderne og lastes inn i belegningskammeret. Det lukkede kammeret evakueres deretter til et vakuumnivå på 10-5 mbar (hPa). Arbeidsstykkene i kammeret varmes deretter til en maksimal temperatur på 450 °C.

Så snart prosesstemperaturen er nådd, eroderes de naturlige oksydene i et argonglimutladningsplasma. Lysbuefordamperne tennes deretter og kan dermed bevege seg. De forblir imidlertid bundet til donormaterialene av titan, krom eller deres legeringer på grunn av de permanente magnetene festet bak. Aluminiumslegeringer eller andre metaller kan også brukes.

I lysbuen fordampes donormaterialet i en eksplosjonslignende prosess og de individuelle damppartiklene blir nesten fullstendig ionisert. Elektrisk grunning (BIAS) brukes til å skyte ionene på arbeidsstykkene. Reaktive gasser som nitrogen, acetylen, metan, oksygen og hydrogen tilsettes også. Tilsetningen av disse gassene fører til at trykket i belegningskammeret stiger til 10-2 mbar (hPa). De reaktive gassene som frigjøres fra plasmaet, binder seg til metallionene på arbeidsstykkets overflate for å skape lagene med hardt belegg. Typiske forbindelser inkluderer titannitrid (TiN), titankarbonitrid (TiCN), kromnitrid (CrN), aluminiumtitannitrid (AlTiN) og kromoksid (Cr2O3). På grunn av den høye partikkelenergien og kastekraften er belegget som skapes, eksepsjonelt klebende og ensartet, selv på arbeidsstykker med komplekse former. De tynne lagene som skapes av Dreistegen ved hjelp av lysbuefordamping, oppnår hardhetsnivåer på mer enn 2000 HV (Vickers hardhetstest).

Sammenlignet med den originale vakuumenheten, er mengden vedlikeholdsarbeid som kreves på vakuumsystemet, betydelig lavere enn før, takket være bruken av COBRA NC skruevakuumpumpe.

Det eneste arbeidet som kreves på skruevakuumpumpen, er en årlig skift av giroljen.

Dr. Oliver Kayser understreker at skruevakuumpumpens absolutte driftssikkerhet er veldig viktig for ham. Tap av vakuumpumpen under prosessen vil forårsake enorme skader, da dette ville gjøre de dyre arbeidsstykkene ubrukelige.

Etter to år med uavbrutt drift med COBRA NC, sier dr. Oliver Kayser:

«Vi hos Dreistegen er fornøyde Busch-kunder og er imponert over vakuumpumpens kvalitet».