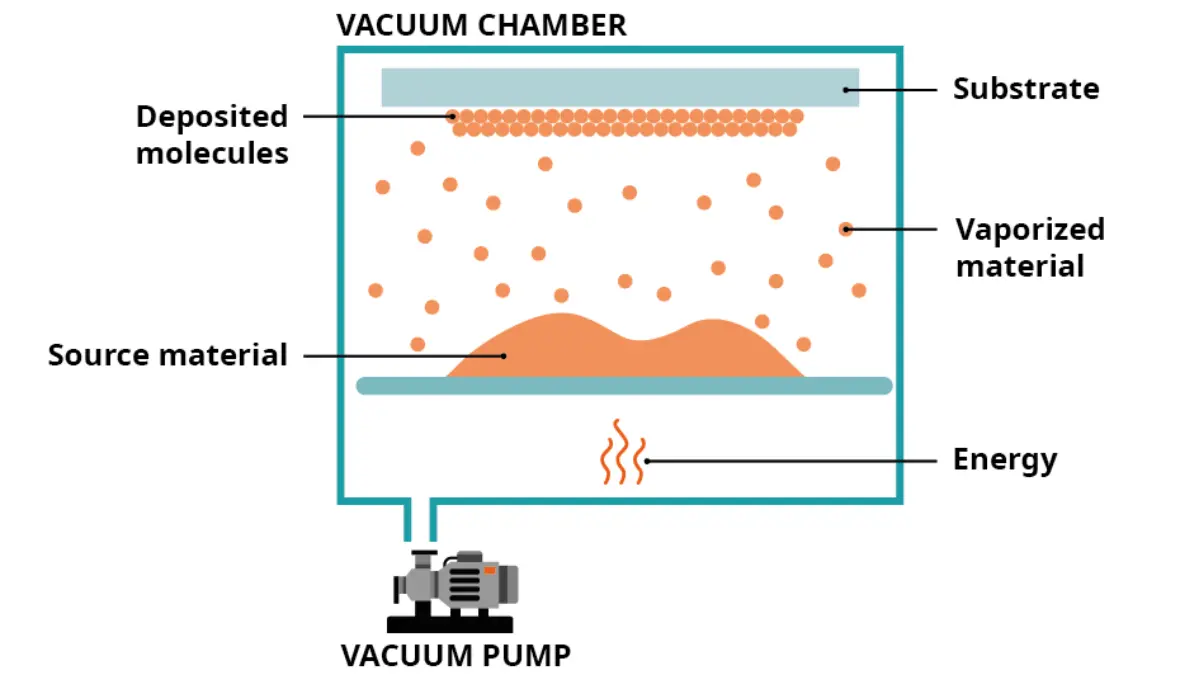

Wat is de rol van vacuum bij coating?

Vacuümcoating wordt uitgevoerd in een vacuümkamer. Een midden of hoog vacuüm wordt op de kamer toegepast om onzuiverheden zoals zuurstof en stikstof te verwijderen. Dit creëert een schone omgeving.Afhankelijk van het vacuümcoatingproces wordt een reactiegas of een vaste grondstof verdampt en op het oppervlak van een substraat aangebracht. Tijdens het vacuümcoaten worden lagen geproduceerd met een dikte van één atoom tot meerdere millimeters. Meerdere lagen van verschillende materialen kunnen worden gecombineerd om optische coatings te maken. Dit type coating is ontworpen om de transmissie, reflectie en absorptie van straling te manipuleren om zo de optische prestaties te verbeteren of specifieke optische eigenschappen te bereiken.