이 설비는 Crailsheim-Dinkelsbühl 유제품 공장의 고품질 치즈 스페셜리티를 위한 5개의 포장 라인 중 하나입니다. 사진: Crailsheim-Dinkelsbühl 유제품 공장.

진공을 바탕으로 향상된 생산성

Crailsheim-Dinkelsbühl eG 유제품 공장

발칸 치즈, 카슈카발, 그릴 치즈. Crailsheim-Dinkelsbühl 유제품 공장에서는 매일 427,000리터의 원유를 처리하여 맛있는 치즈 스페셜리티를 생산합니다. Busch (부쉬) 진공 솔루션 진공 시스템 덕분에 더 빠른 주기 시간 및 보다 안정적인 제조가 가능해집니다.

바덴뷔르템부르크(Baden-Württemberg)의 크라일스하임(Crailsheim)에 위치한 생산 공간에서는 끝없는 흰색 밴드가 계속 움직입니다. 나란히 위치한 세 개의 웰은 숙련된 손에 의해 흰색 치즈 더미로 채워집니다. 또한 컬러풀한 호일로 포장을 덮은 후 공기를 빼고 밀봉하고 절단합니다. 이 작업이 진행되는 동안 로봇은 골판지 상자를 조립하고, 진공 그리퍼 암이 갓 포장된 치즈를 조심스럽게 들어 올립니다. 이러한 과정을 거쳐 치즈는 독일 전역의 슈퍼마켓과 할인점에서 유명 브랜드 또는 자체 브랜드로 판매됩니다.

1927년부터 보장된 품질

Crailsheim-Dinkelsbühl 유제품 공장은 1927년에 설립되었습니다. 4월부터 8월까지의 성수기 기간에는 협동조합 소속 232명의 직원이 3교대로 근무합니다. 그리고 나머지 기간에는 2교대로 근무를 합니다. 매년 이 회사는 주변 335개 농가에서 공급된 1억5천8백만 리터의 우유를 21,300톤의 치즈로 가공합니다. 그리고 이 치즈는 다양한 지방과 크림 수준, 염수, 오일, 허브, 칠리 또는 올리브 함유 여부, 잘게 썰은 연질 치즈와 천연 치즈 또는 훈연 치즈로 구분 가공됩니다. 이 제품은 독일 농업 협회(DDLG)에서 수여하는 9개의 금상과 2개의 은상을 수상했습니다.

1927년부터 보장된 품질

Crailsheim-Dinkelsbühl 유제품 공장은 1927년에 설립되었습니다. 4월부터 8월까지의 성수기 기간에는 협동조합 소속 232명의 직원이 3교대로 근무합니다. 그리고 나머지 기간에는 2교대로 근무를 합니다. 매년 이 회사는 주변 335개 농가에서 공급된 1억5천8백만 리터의 우유를 21,300톤의 치즈로 가공합니다. 그리고 이 치즈는 다양한 지방과 크림 수준, 염수, 오일, 허브, 칠리 또는 올리브 함유 여부, 잘게 썰은 연질 치즈와 천연 치즈 또는 훈연 치즈로 구분 가공됩니다. 이 제품은 독일 농업 협회(DDLG)에서 수여하는 9개의 금상과 2개의 은상을 수상했습니다.

-

Crailsheim-Dinkelsbühl 유제품 공장에서는 지역 농가의 우유로부터 발칸 치즈, 카슈카발 치즈 및 그릴 치즈를 생산합니다. 사진: Crailsheim-Dinkelsbühl 유제품 공장.

Crailsheim-Dinkelsbühl의 유제품 공장에서는 원자재 품질을 매우 중요하게 생각합니다. 이는 헌신적이고 지속 가능 비즈니스 관계에서도 적용됩니다. 원유는 환경 표준에 따라 유전자 조작 등의 처치 없이 운영되는 농가로부터 협동조합 자체 수거 탱커를 이용하여 매일 수거됩니다. 그리고 최신 사내 실험실에에서 모든 생산 공정을 검사하고 모니터링합니다. 또한 모든 생산 공정은 할랄 및 코셔 인증을 받은 시설에서 이루어집니다.

5개의 포장 라인, 1개의 진공 시스템

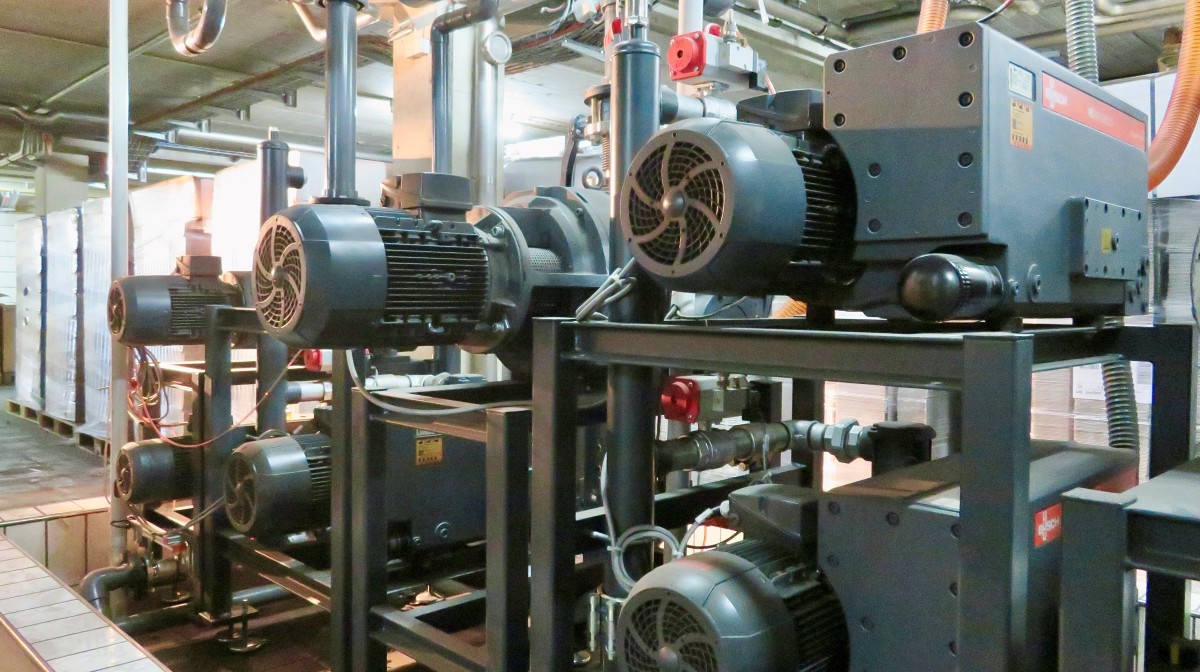

5개의 포장 라인에는 별도의 기계실로부터 진공 압력이 공급됩니다. 이곳에서는 각 치즈 유형의 수분 함량에 맞게 정밀하게 조정된 필요한 진공 레벨을 생성하는 R5 로터리 베인 진공 펌프 3대, PANDA 진공 부스터 3대, 콘트롤 캐비닛 및 진공 탱크 3대로 구성된 Busch의 압력 제어 진공 시스템이 위치하고 있습니다. 이는 다양한 유형의 포장, 펌프 미작동 및 밀봉뿐만 아니라 대형 배송 상자 조립 및 포장 치즈 투입 시에도 사용됩니다.

치즈 포장 시 어려움은 제품의 높은 습도입니다. 따라서 Busch (부쉬) 전문가들은 충분히 큰 필터에 특히 주의를 기울이고 유청용 수분 세퍼레이터를 통합했습니다. 이 통합 솔루션은 2021년 어느 한 주말에 설치되었습니다. 그리고 다음 월요일 새로운 시스템 덕분에 제조 공정이 즉시 재개될 수 있었습니다. 그 이후 시스템은 항상 원활하게 작동하고 있습니다.

5개의 포장 라인, 1개의 진공 시스템

5개의 포장 라인에는 별도의 기계실로부터 진공 압력이 공급됩니다. 이곳에서는 각 치즈 유형의 수분 함량에 맞게 정밀하게 조정된 필요한 진공 레벨을 생성하는 R5 로터리 베인 진공 펌프 3대, PANDA 진공 부스터 3대, 콘트롤 캐비닛 및 진공 탱크 3대로 구성된 Busch의 압력 제어 진공 시스템이 위치하고 있습니다. 이는 다양한 유형의 포장, 펌프 미작동 및 밀봉뿐만 아니라 대형 배송 상자 조립 및 포장 치즈 투입 시에도 사용됩니다.

치즈 포장 시 어려움은 제품의 높은 습도입니다. 따라서 Busch (부쉬) 전문가들은 충분히 큰 필터에 특히 주의를 기울이고 유청용 수분 세퍼레이터를 통합했습니다. 이 통합 솔루션은 2021년 어느 한 주말에 설치되었습니다. 그리고 다음 월요일 새로운 시스템 덕분에 제조 공정이 즉시 재개될 수 있었습니다. 그 이후 시스템은 항상 원활하게 작동하고 있습니다.

-

Busch (부쉬) 진공 솔루션 진공 시스템 은 포장 라인에 필요한 진공을 공급합니다. 사진: Busch (부쉬) 진공 솔루션

엄청난 에너지 절감 효과

"과거에 우리는 진공 생성 시 벤츄리 노즐을 사용했습니다. 이 시스템은 공기 소비량이 매우 높았습니다. 엄청난 에너지 낭비였죠. Busch (부쉬)의 새로운 진공 시스템 덕분에 연간 38,000 kWh를 절약할 수 있습니다"라고 Milchwerk Crailsheim-Dinkelsbühl의 총괄 책임자 Josef Vögele는 열정적으로 말합니다. "우리는 연방 경제 및 수출 제어국(BAFA)으로부터 진공 시스템 투자 금액의 40%를 지원받았습니다. Busch (부쉬)는 자금 지원 신청에 필요한 모든 문서를 작성해주었습니다."

기존의 진공 공급 장치는 에너지 효율이 낮았을 뿐만 아니라 흡입 용량이 충분하지 않아 주기 횟수를 원하는 만큼 높일 수 없었습니다. Vögele는 "Busch (부쉬)의 새로운 진공 시스템 덕분에 이제 9회 대신 분당 최대 12회 사이클을 가동할 수 있습니다. 진공 적용이 훨씬 빠르고 생산성이 크게 향상되는 동시에 에너지 소비를 줄일 수 있었습니다"라고 기쁜 목소리로 설명합니다.

"과거에 우리는 진공 생성 시 벤츄리 노즐을 사용했습니다. 이 시스템은 공기 소비량이 매우 높았습니다. 엄청난 에너지 낭비였죠. Busch (부쉬)의 새로운 진공 시스템 덕분에 연간 38,000 kWh를 절약할 수 있습니다"라고 Milchwerk Crailsheim-Dinkelsbühl의 총괄 책임자 Josef Vögele는 열정적으로 말합니다. "우리는 연방 경제 및 수출 제어국(BAFA)으로부터 진공 시스템 투자 금액의 40%를 지원받았습니다. Busch (부쉬)는 자금 지원 신청에 필요한 모든 문서를 작성해주었습니다."

기존의 진공 공급 장치는 에너지 효율이 낮았을 뿐만 아니라 흡입 용량이 충분하지 않아 주기 횟수를 원하는 만큼 높일 수 없었습니다. Vögele는 "Busch (부쉬)의 새로운 진공 시스템 덕분에 이제 9회 대신 분당 최대 12회 사이클을 가동할 수 있습니다. 진공 적용이 훨씬 빠르고 생산성이 크게 향상되는 동시에 에너지 소비를 줄일 수 있었습니다"라고 기쁜 목소리로 설명합니다.

-

진공은 상자를 조립하고 포장된 치즈를 조심스럽게 넣는 데에도 사용됩니다. 사진: Busch (부쉬) 진공 솔루션

시스템 유지보수를 담당하는 기술 관리자인 Markus Otterbach 역시 새로운 진공 시스템에 대해 매우 만족스럽게 생각합니다. "우리는 매우 습기가 높고 양념이 포함된 제품을 포장합니다. 이 과정에서 치즈 부스러기도 생산됩니다. 그럼에도 불구하고 Busch (부쉬) 진공 시스템 작동은 원활합니다. 정말 걱정할 필요가 없습니다. 때때로 소량의 오일을 추가하기도 합니다. 그 외에는 아무 것도 하지 않습니다. 유지보수 필요성이 거의 없습니다."