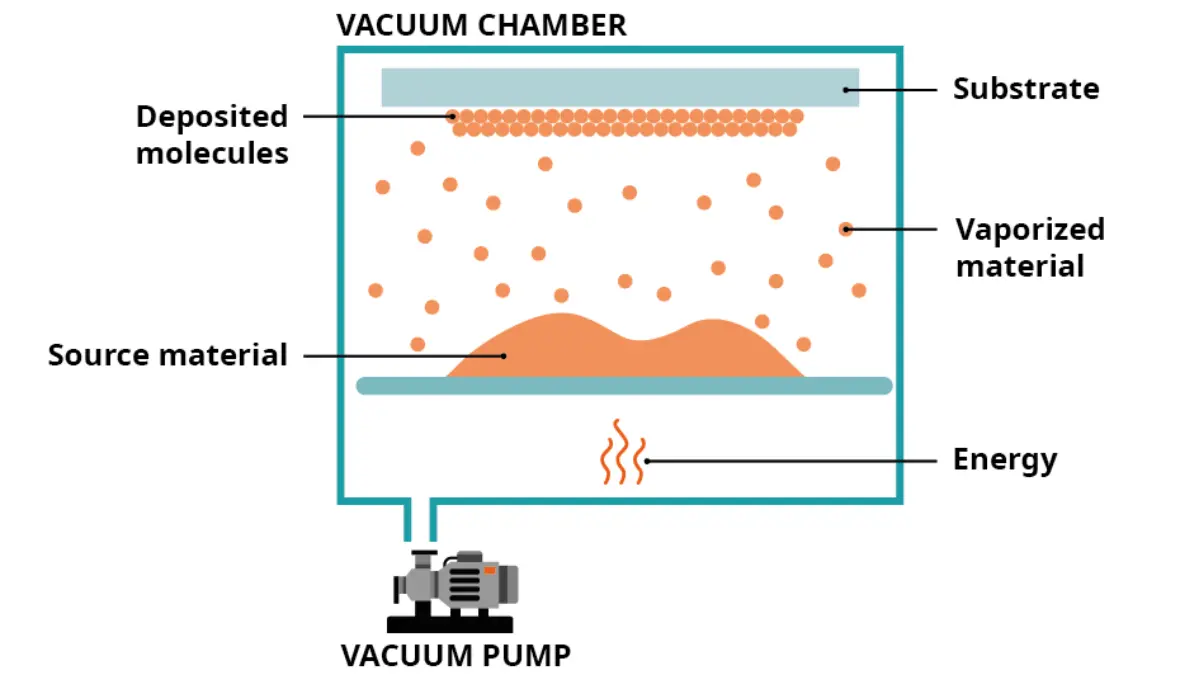

Quel est le rôle du vide dans le revêtement ?

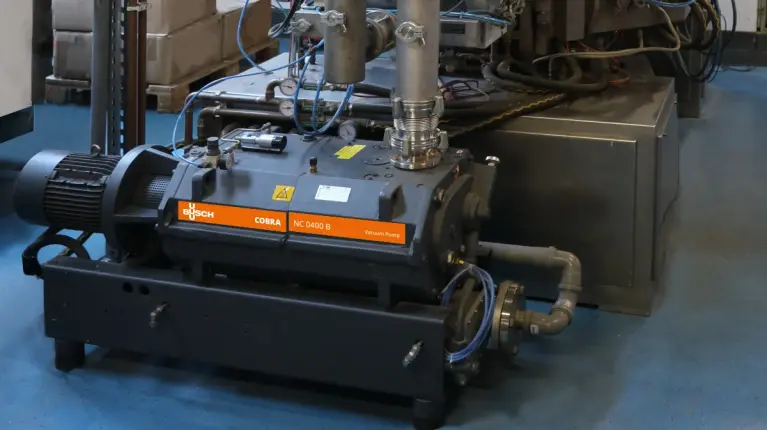

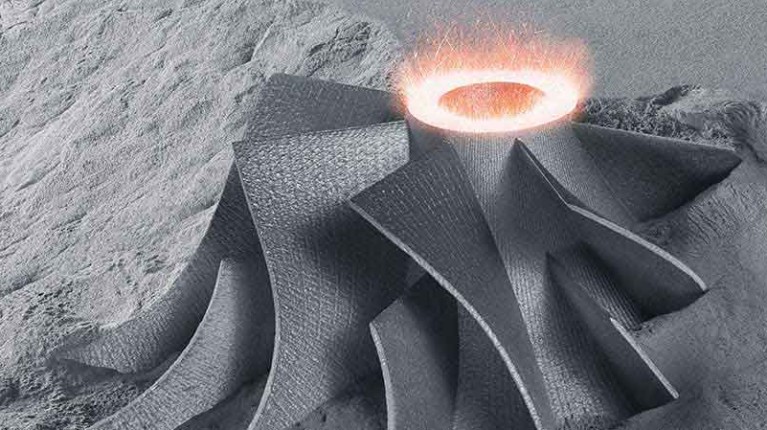

Le revêtement sous vide est réalisé dans une chambre sous vide. Un vide poussé ou moyen est appliqué à la chambre pour évacuer les contaminants, tels que l’oxygène et l’azote. Cela crée un environnement propre.Selon le procédé de revêtement sous vide, un gaz de réaction ou une matière première solide, est vaporisé et déposé à la surface d’un substrat. Le revêtement sous vide est utilisé pour former des couches d’une épaisseur d’un atome jusqu'à quelques millimètres. Plusieurs couches de matériaux différents peuvent être combinées pour former des revêtements optiques. Ce type de revêtement est conçu pour manipuler la transmission, la réflexion et l’absorption de la lumière, afin d’améliorer les performances optiques ou d’obtenir des propriétés optiques spécifiques.