Abb. 1: Poroton Hintermauerziegel werden im Wienerberger Ziegelwerk in Bad Neustadt hergestellt. Quelle: Busch Vacuum Solutions.

Hochwertige Ziegel dank Einsatz modernster Vakuumtechnik

Wienerberger GmbH

Im Ziegelwerk Bad Neustadt der Wienerberger GmbH kommt Vakuumtechnik zur Entgasung des Tongemischs in der Strangpresse zum Einsatz. Zur Erzeugung des benötigten Vakuums wird ein Vakuumsystem mit einer trockenen COBRA NX Schrauben-Vakuumpumpe als Herzstück eingesetzt. Diese Vakuumpumpe erzeugt völlig öl- und berührungsfrei das benötigte Vakuum. Der frequenzgeregelte Antrieb ermöglicht eine bedarfsabhängige Steuerung und sorgt für das exakte Einhalten des gewünschten Vakuums unabhängig vom Feuchtigkeitsgrad des Materials. Das moderne Vakuumsystem bringt für Wienerberger erhebliche Vorteile in punkto Effizienz, Qualität und Betriebssicherheit.

Über die Wienerberger GmbH

Das Ziegelwerk Bad Neustadt existiert seit 1951 und wurde 2001 vom Familienunternehmen Gessner im Zuge der langfristigen Unternehmenssicherung an die Wienerberger Ziegelindustrie GmbH verkauft. Produziert werden neben Poroton Hintermauerziegel, insbesondere hoch wärmedämmende Planziegel entsprechend den Anforderungen der neuen Energieeinsparverordnung. Die Wienerberger Ziegelindustrie GmbH mit Hauptsitz in Hannover gehört zur international agierenden Wienerberger AG, die ihren Stammsitz in Wien hat.Die Produktion der verschiedenen Poroton Hintermauerziegel erfolgt über eine Strangpresse. Beim Durchlaufen der Vakuumkammer zwischen Doppelwellenmischer und Strangpresse wird das Material entgast. Dies verhindert Lufteinschlüsse beim Pressen und garantiert somit porenfreie Formlinge. Dadurch wird zudem die Formstabilität erheblich erhöht, ein Verformen vor dem Trocknen vermieden und die genaue Maßhaltigkeit des fertigen Ziegels sichergestellt. Die für die guten Wärmedämmeigenschaften wichtige Porosität nach dem Brennen wird durch Zuschlagsstoffe wie Sägemehl, Papierfaserstoffe und Polystyrol gewährleistet. Diese verbrennen während des Brennvorgangs und hinterlassen Poren im Material.

Hoher Wartungsaufwand bei bisher eingesetzter Vakuumversorgung

In früheren Jahren war im Wienerberger Ziegelwerk Bad Neustadt eine frischölgeschmierte Drehschieber-Vakuumpumpe im Einsatz. Als die bisher eingesetzte Vakuumpumpe eine Generalüberholung nötig hatte, begab sich Werksleiter Wolfram Tittel auf die Suche nach einer Optimierungsmöglichkeit seiner Vakuumversorgung. Insbesondere den Ölverbrauch, den Anfall von Ölemulsion und den Wartungsaufwand wollte er minimieren. Er sprach deshalb die Vakuumspezialisten von Busch Vacuum Solutions an, die sich ausführlich mit dieser Anwendung auseinandersetzten und ihm dann eine völlig neue Gesamtlösung zur Vakuumerzeugung vorschlugen.

Tonentgasungsanlage von Busch für höchste Betriebssicherheit

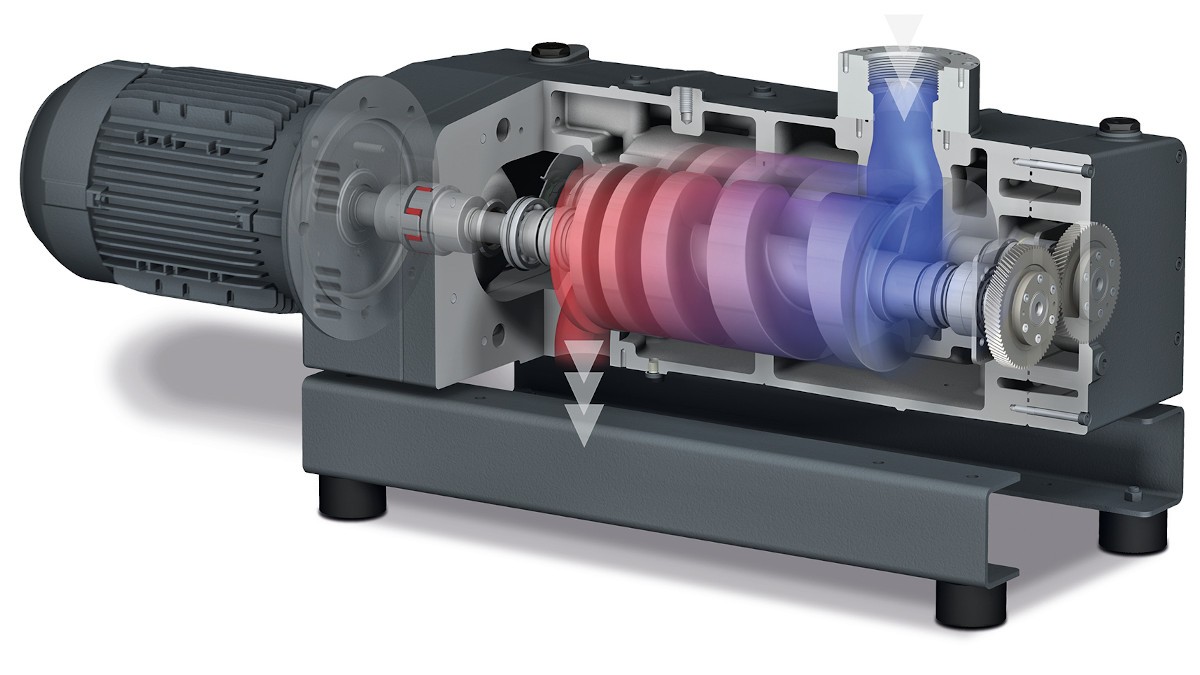

Busch hat dafür eigens eine Tonentgasungsanlage entwickelt. Deren Herzstück bildet eine Schrauben-Vakuumpumpe COBRA NX. Mit ihr können Luft und Wasserdampf abgesaugt und völlig trocken, also ohne Öl oder andere Betriebsstoffe, verdichtet und wieder ausgestoßen werden. Der Vakuumpumpe vorgeschaltet ist ein Standfilter, der für den Anfall von Stäuben und Partikeln aus Ton- und Lehmmassen optimiert wurde. Durch den frequenzgeregelten Antriebsmotor der Vakuumpumpe und die integrierte bedarfsabhängige Steuerung kann das in der Vakuumkammer definierte Vakuum exakt eingehalten werden. Bauartbedingt kann diese Vakuumpumpe alle durch den Prozess vorgegebenen Vakuumniveaus zwischen einem Millibar und Atmosphärendruck permanent konstant halten.Je nach Feuchtigkeitsgrad des Tongemischs fällt in der Vakuumkammer mehr oder weniger Wasserdampf an, der abgesaugt werden muss. Das bedeutet, dass das Saugvermögen der Vakuumpumpe bei sehr feuchtem Material über die Drehzahl erhöht werden muss, da sie neben dem eigentlichen Evakuieren der Luft auch höhere Anteile von Wasserdampf absaugen muss. Bei weniger feuchtem Material kann das Saugvermögen wieder gedrosselt werden. Dadurch bleibt das Vakuumniveau in der Vakuumkammer stets konstant. Außerdem wird der gewünschte Feuchtigkeitsgrad von 19,5 bis 21,5 Prozent beim Einpressen des Materials in das Mundstück genau eingehalten. Dies sorgt für eine hohe Betriebssicherheit beim Tonentgasungsprozess bei flexiblen Prozessbedingungen.

Die Vakuumspezialisten von Busch zerlegten die eingesetzte COBRA Vakuumpumpe nach einem Jahr Laufzeit im Herstellerwerk und untersuchten sie gründlich. Dabei waren keinerlei Beschädigungen oder Abnutzungserscheinungen durch eingedrungene Stäube oder Partikel festzustellen. Die Wartungsarbeiten sind im Gegensatz zu einer ölgeschmierten Vakuumpumpe wesentlich geringer. Durch das berührungslose Funktionsprinzip der COBRA Schrauben-Vakuumpumpe entsteht keinerlei Verschleiß, somit sind auch keine Verschleißteile auszuwechseln. Der ölfreie Betrieb macht auch die bisherigen Ölfilterwechsel überflüssig. Außerdem entfallen alle Arbeiten und Kosten für die Ölbeschaffung und die Entsorgung der Ölemulsion.

-

Abb. 2: COBRA NX Vakuumsystem zur Entgasung von Tonziegeln bei Wienerberger. Quelle: Busch Vacuum Solutions.

Enorme Einsparung von Strom- und Wasserkosten

Als Ziegelwerk mit einem nach DIN 50001 qualifizierten Energiemanagement ist es auch von großer Bedeutung, dass der Stromverbrauch bei der Vakuumerzeugung reduziert werden konnte. Die neu eingesetzte Vakuumpumpe arbeitet meist im Bereich von 30 bis 35 Hertz und lediglich bei sehr hohem Wasserdampfanteil unter Volllast.Mit einer weiteren Optimierung des Vakuumsystems Anfang 2021 kann Wienerberger jetzt zusätzlich Wasser- und Abwasserkosten einsparen. Die Kühlung erfolgt nun in einem geschlossenen Wasserkreislauf. Dadurch muss kein Frischwasser mehr zugeführt und kein Abwasser entsorgt werden. Gemeinsam mit den Vakuumexperten von Busch gelang es Wienerberger, eine noch effizientere Vakuumerzeugung für das Herstellen von Tonziegeln einzusetzen.

-

Abb. 3: Funktionsprinzip einer COBRA NX Schrauben-Vakuumpumpe. Quelle: Busch Vacuum Solutions.