Über die Duni-Gruppe

Duni Poland Sp. z o.o. ist ein Produktionswerk der Duni-Gruppe mit Hauptsitz in Schweden. Duni kann auf eine über 60-jährige Firmengeschichte zurückblicken. Begonnen hat Alles im schwedischen Malmö, wo 1949 die ersten gewachsten Papierbecher und Servietten aus dünnem, glasierten Krepp hergestellt wurden. Heute produziert Duni Verpackungs- und Mitnahmelösungen sowie Tischgedecke für Gastronomiebetriebe und Endverbraucher. Mit 2.300 Mitarbeitern in 23 Ländern nimmt Duni eine Spitzenposition auf dem Mittel- und Nordeuropäischen Markt ein. Duni Poland in Poznan konzentriert sich mit 400 Mitarbeitern auf die Produktion von Papierservietten und bedruckten Papiertellern. Prozess der Serviettenproduktion

Die verschiedenen Papiersorten und -grammaturen für die Serviettenproduktion werden auf Rollen angeliefert. Das abgerollte Papier durchläuft eine von mehreren automatisierten Fertigungslinien, auf denen die Servietten versandfertig produziert werden. Ob bedruckt oder geprägt, am Ende der Fertigungslinie steht immer eine Maschine, die das Papier mehrfach schneidet und bis zu dreimal faltet, bevor die fertigen Servietten verpackt werden. Diese Schneide- und Faltmaschinen können so eingerichtet werden, dass verschiedene Formate und unterschiedliche Faltungen möglich sind. Zum Transport und Halten des Papiers über Walzen, Schneide- und Faltwerkzeuge bis hin zum Ausstoß der fertigen Servietten wird Vakuum benötigt. An drei dieser Schneide- und Faltmaschinen waren in der Vergangenheit Flüssigkeitsring-Vakuumpumpen installiert, die das notwendige Vakuum erzeugten. Diese Vakuumpumpen waren wartungsintensiv, weil täglich das als Betriebsmittel benötigte Wasser aufgefüllt werden musste. Da an den Schneidewerkzeugen Öl zur Schmierung der Messer verwendet wird, lässt es sich nicht vermeiden, dass aus diesem Bereich angesaugte Luft Ölpartikel enthält. Dies führte dazu, dass sich das Öl mit dem Wasser in den Vakuumpumpen vermischte. Bei den drei identischen Flüssigkeitsring-Vakuumpumpen wurde das Betriebsmittel Wasser jeweils im Kreislauf gefördert. Das mit Öl kontaminierte Wasser musste deshalb regelmäßig komplett ausgetauscht und entsorgt werden. Für den für die Betriebstechnik verantwortlichen Ingenieur war dies ein Zustand, den er nicht länger tolerieren wollte. Zumal auch die Geräuschemission dieser Flüssigkeitsring-Vakuumpumpen, die in unmittelbarer Nähe von Arbeitsplätzen standen, sehr hoch war. Außerdem suchte er nach einer Lösung, die weniger energieintensiv war.

Vakuumlösung von Busch und ihre Vorteile für den Kunden

Experimente mit trockenlaufenden Drehschieber-Vakuumpumpen verliefen enttäuschend, weil sich die Graphitschieber in der angesaugten ölhaltigen Luft zersetzten.

Der Energieverbrauch wurde um 55 Prozent gesenkt.

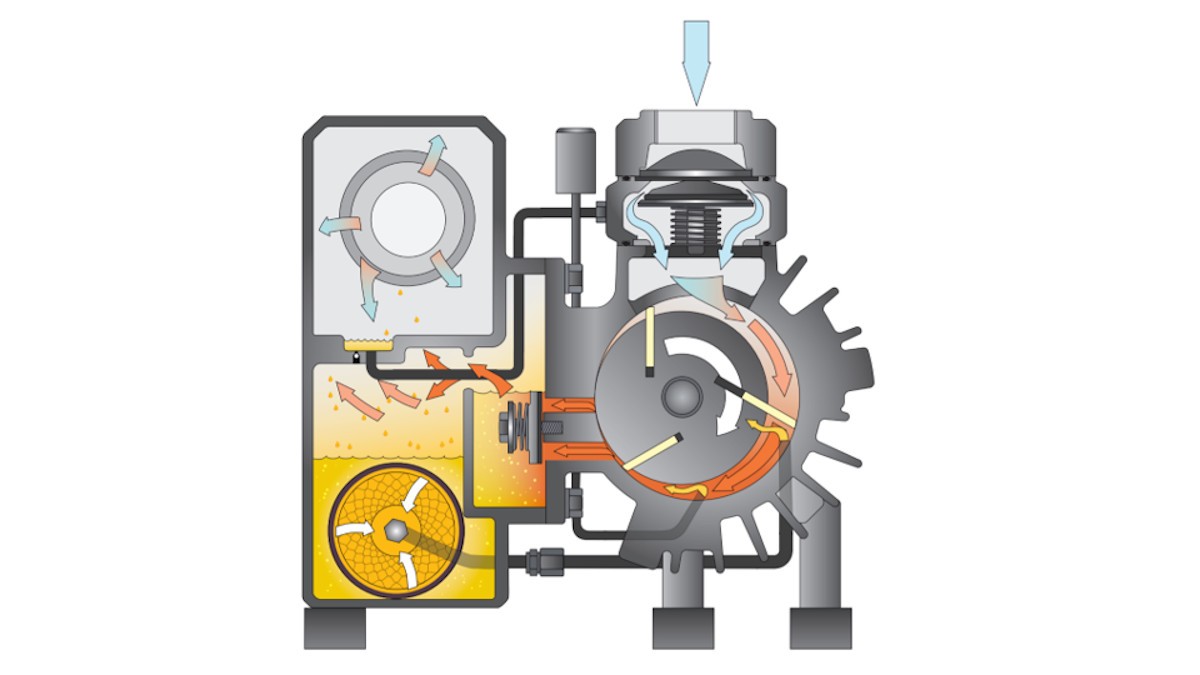

R5 Drehschieber-Vakuumpumpen (Abb. 2) sind seit vielen Jahrzehnten in verschiedenen Anwendungen die Standardlösungen zur Vakuumerzeugung. Durch ihren internen Ölkreislauf können sie mitangesaugte Flüssigkeitspartikel mitabsaugen. Das Öl garantiert eine gute Abdichtung und Schmierung des Verdichtungsraums und ermöglicht, dass ein hohes Vakuumniveau von 0,1 Millibar erreicht wird. Dieser Wert entspricht einem Vakuum 99,99 Prozent. Flüssigkeitsring-Vakuumpumpen können bauartbedingt bei idealen Betriebsbedingungen 33 Millibar (= 96,7 Prozent) Enddruck erreichen. Trockenlaufende Drehschieber-Vakuumpumpen arbeiten nach dem gleichen Verdichtungsprinzip wie ölgeschmierte Drehschieber-Vakuumpumpen. Sie nutzen allerdings kein Öl, was eine Verschlechterung des Enddrucks bewirkt, so dass diese Vakuumpumpen in vergleichbaren Baugrößen nur ein Vakuumniveau von 200 Millibar (= 80 Prozent) bereitstellen können. Durch das hohe Vakuumniveau von 0,1 Millibar bei R5 Drehschieber-Vakuumpumpen sind jetzt genügend Leistungsreserven beim Papierhandling in den Schneide- und Falzmaschinen vorhanden, so dass Formatumstellungen oder Leckluft nicht verhindern können, dass permanent die gleiche Saugkraft und das gleiche Vakuumniveau anliegt.