ArxOnt – iStock.com.

Energieeffizientes Verpacken von Pizzabelägen

Danish Crown Toppings

Über Danish Crown Toppings

Danish Crown Toppings ist 2017 aus der Firma DK-Foods A/S hervor gegangen, die im Jahr 2003 gegründet wurde. Danish Crown Toppings gehört in der Danish Crown Gruppe wiederum zum Bereich Danish Crown Food. Hergestellt werden verschiedene Arten von Peperonisalami, die als Scheiben, Würfel oder Stangen ausschließlich als Pizzabelag verwendet werden. Es handelt sich also um reine B-to-B-Produkte, die weltweit an Hersteller von Tiefkühlpizzen und Fast-Food-Ketten geliefert werden.Produziert wird am dänischen Standort Kjellerup mit 110 Mitarbeitern im Zwei-Schicht-Betrieb. Die Produkte werden auf insgesamt sieben Verpackungslinien mit Traysealern oder Tiefziehmaschinen in Verpackungsgrößen von einem bis zu 15 Kilogramm verpackt. Alle Verpackungsmaschinen waren standardmäßig mit R5 Drehschieber-Vakuumpumpen von Busch ausgestattet, bei den Tiefziehmaschinen kam zusätzlich für das Formen der Unterfolie eine zweite R5 Drehschieber-Vakuumpumpe hinzu. Bereits Anfang 2017 machte sich der Technische Leiter Birger Brødløs Gedanken, wie er die Vakuumversorgung der damals fünf Verpackungsmaschinen effizienter gestalten könnte.

Er wollte verhindern, dass die von den Vakuumpumpen abgestrahlte Wärme in die Produktionsräume gelangen konnte. Es waren zu diesem Zeitpunkt immerhin neun Vakuumpumpen an fünf Verpackungslinien mit einer installierten Leistung von insgesamt 28 Kilowatt täglich 16 Stunden in Betrieb. Die Temperatur in den Produktionsräumen wird permanent auf 14° C gehalten. Die Wärmeabstrahlung der Vakuumpumpen erforderte von der Klimaanlage einen erhöhten Energieaufwand, um die Temperatur in den Produktionsräumen nicht ansteigen zu lassen.

Zentrale Vakuumlösung von Busch

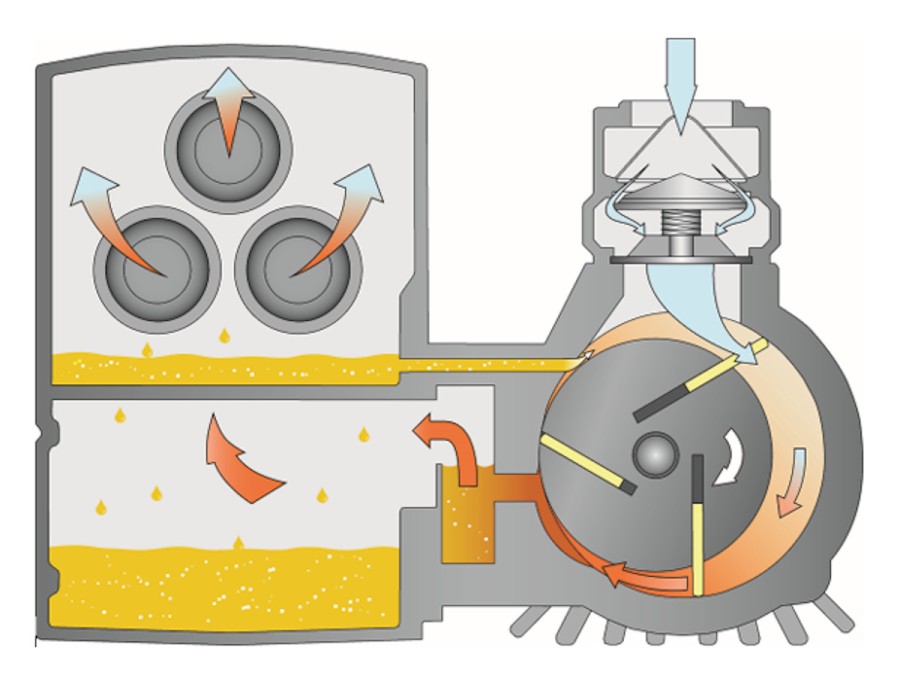

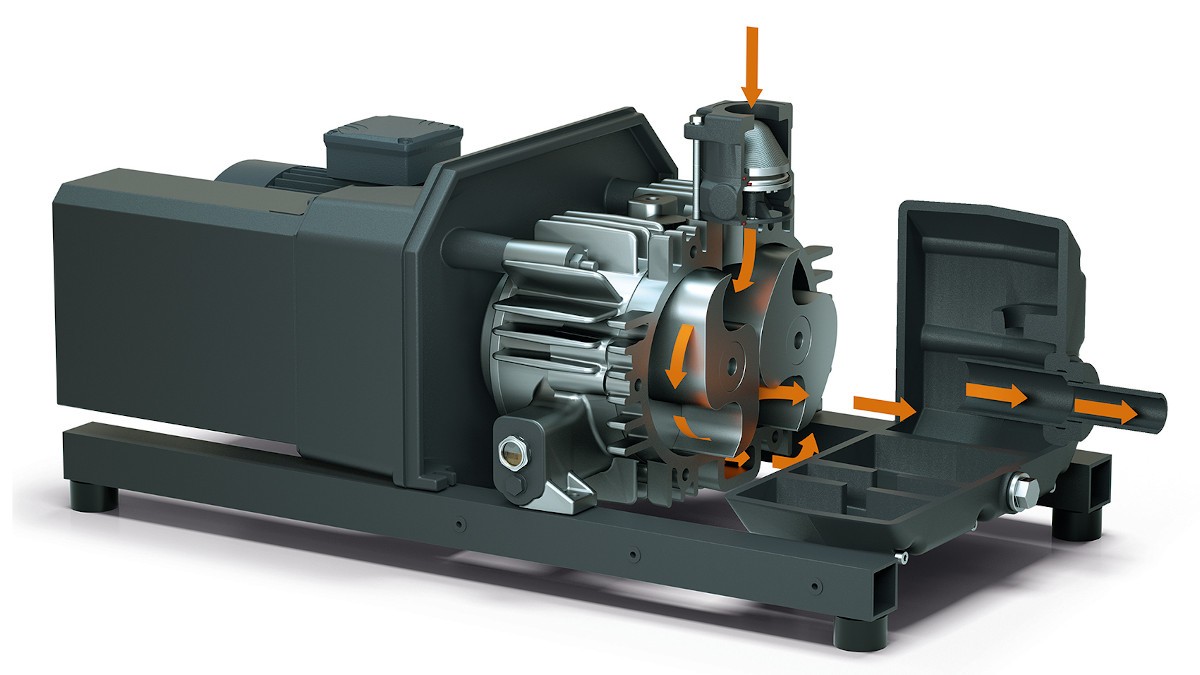

Birger Brødløs nahm Kontakt mit den Vakuumexperten von Busch auf. Sie empfahlen eine zentrale Vakuumversorgung, die außerhalb der Produktion aufgestellt wird. Sie sagten, dass auf diese Weise Lärm und Wärmeemissionenin den Produktionsbereichen komplett vermieden werden könnten. Die Projektierung der neuen zentralisierten Vakuumversorgung erfolgte so, dass die bereits vorhandenen R5 Vakuumpumpen im neuen Vakuumsystem verwendet und somit Investitionskosten gespart werden konnten. Das Vakuumsystem wurde in einem vorgelagerten Gebäude direkt beim Produktionsgebäude installiert. Technisch ist das Vakuumsystem modular aufgebaut und versorgt die einzelnen Verpackungsmaschinen über drei Ringleitungen mit unterschiedlichen Vakuumniveaus.Vier R5 Drehschieber-Vakuumpumpen (Abb. 1, Abb. 2) sind an einen Vakuumbehälter angeschlossen, den sie permanent auf 50 Millibar evakuieren. Dieses „Grobvakuum“ herrscht in der kompletten Ringleitung bis zum Ventil in der Verpackungsmaschine. Der Vakuumbehälter dient als Vakuumpuffer. Somit ist sichergestellt, dass ausreichend Saugvermögen vorgehalten wird, wenn beispielsweise alle Vakuumkammern gleichzeitig Vakuum für das Absaugen der Luft benötigen. Sind in den Vakuumkammern 50 Millibar erreicht, wird über Ventile auf die zweite Ringleitung umgeschaltet. Diese Ringleitung ist an zwei weitere R5 Drehschieber-Vakuumpumpen im Vakuumsystem angeschlossen, die ein „Feinvakuum“ von 15 Millibar generieren.

-

Abb. 1: R5 Drehschieber-Vakuumpumpe, wie sie zuvor in der Verpackungsmaschine eingebaut war und jetzt in der zentralen Vakuumversorgung verbaut ist. Quelle: Busch Vacuum Solutions.

-

Abb. 2: Schnittbild einer ölgeschmierten R5 Drehschieber-Vakuumpumpe von Busch. Diese Vakuumpumpen erreichen ein sehr hohes Vakuumniveau und eignen sich hervorragend für die Vakuumverpackung. Quelle: Busch Vacuum Solutions.

-

Abb. 3: MINK Klauen-Vakuumpumpen erreichen ein maximales Vakuumniveau von 60 Millibar und werden daher zum Tiefziehen der unteren Folie verwendet. Busch Vacuum Solutions.

-

Abb. 4: Schnittbild einer MINK Klauen-Vakuumpumpe: Sie arbeiten berührungs- und betriebsmittelfrei, was sie annähernd wartungsfrei macht. Quelle: Busch Vacuum Solutions.

Die Regelung des Vakuumsystems erfolgt über ein Steuerungssystem von Busch. Mit diesem Steuerungssystem kann das Saugvermögen direkt an den aktuellen Bedarf der in Betrieb befindlichen Verpackungsmaschinen angepasst werden. Das heißt, es werden je nach tatsächlichem Bedarf einzelne Vakuumpumpen zu- oder abgeschaltet. In der täglichen Praxis bedeutet dies, dass die Betriebszeit jeder einzelnen Vakuumpumpe kürzer wird und diese nicht, wie zuvor bei der Aufstellung der Vakuumpumpen direkt an oder in der Verpackungsmaschine, während zwei Schichten durchläuft. Dadurch sind weitere Energieeinsparungen möglich beziehungsweise es resultieren daraus Leistungsreserven. Diese nutzte Birger Brødløs und schloss inzwischen zwei weitere neue Verpackungslinien an das Vakuumsystem an, das ursprünglich für fünf Verpackungslinien ausgelegt war.

Nach mehrjährigem Betrieb ist sich Birger Brødløs sicher, mit der Zentralisierung der Vakuumversorgung die richtige Entscheidung getroffen zu haben um äußerst effizient und betriebssicher die Peperonisalami für den Weltmarkt zu verpacken.