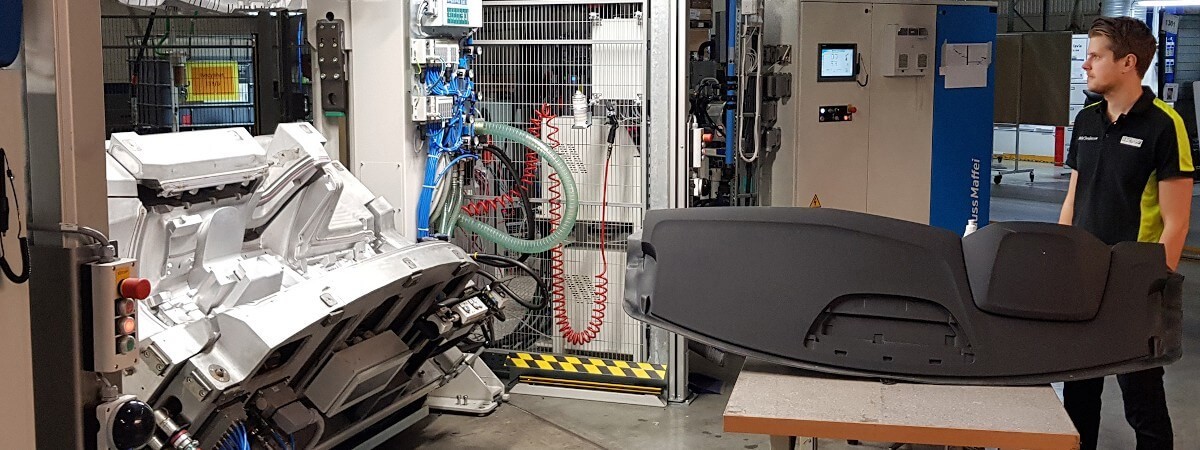

Kalibreringssystem for skumforming av førerhus. Vedlikeholdssjef Markel Jordansson overvåker vakuumet. Kilde: Busch Vacuum Solutions.

Trykkregulert vakuumteknologi bidrar til å spare energi

En langtidstest levnet liten tvil: Betydelige energibesparelser er mulig med den nye R5 RA 0840 A PLUS lamellvakuumpumpen fra Busch. Bilkomponentprodusenten IAC Group AB bruker den nye lamellvakuumpumpen på et av sine lamineringssystemer som produserer førerhus til en rekke Volvo-modeller.

Vakuumpumpens integrerte trykkregulering tillater drift i henhold til behov, noe som resulterte i over 50 prosent innsparte strømkostnader per måned.

IAC Group er en global leverandør for bilindustrien, med mer enn 50 produksjonsanlegg og 22 000 ansatte. På fabrikken i Gøteborg produserer 650 ansatte hovedsakelig førerhus og innvendige dørpaneler for Volvo, og leverer dem etter der-og-da-prinsippet flere ganger daglig direkte til Volvos produksjonslinje.

Fram til nå ble det brukt to konvensjonelle lamellvakuumpumper i et lamineringssystem for førerkabiner (fig. 1). Disse vakuumpumpene var uregulerte og kjørte kontinuerlig i treskiftsdrift fem dager i uken. Vakuumet holder dekorasjonsfilmen og underlagsfilmen på plass etter manuell innsetting i støpeformen. Hver vakuumpumpe var utstyrt med en 15 kilowatts motor, og strømforbruket utgjorde da ca. 120 000 kWt per år. Siden de to vakuumpumpene allerede var rundt 30 år gamle, var det på tide med en generell overhaling eller utskifting. Vedlikeholdssjef Markel Jordansson sendte en forespørsel til Busch Vacuum Solutions om en praktisk og kostnadseffektiv løsning. Buschs vakuumeksperter anbefalte den nyutviklede R5 PLUS (fig. 2).

-

Den nye R5 PLUS lamellvakuumpumpen er trykkregulert og tilpasser seg dermed de faktiske kravene i prosessen. Kilde: Busch Vacuum Solutions.

R5 PLUS er en oljesmurt lamellvakuumpumpe – en robust vakuumteknologi med mange tiårs dokumenterte resultater innenfor industrien.

En elementær fordel med lamellvakuumteknologi er at strømforbruket faller når trykket faller.

Det forbrukes mest strøm mellom atmosfærisk trykk (når den slås på) og et vakuumnivå på 300 mbar. I det faktiske driftsområdet mellom 30 og 40 millibar bruker vakuumpumpen bare rundt 70 prosent av oppgitt nominell motoreffekt.

Nyutviklingen fra Busch er utstyrt med et integrert kontrollsystem som standard. Avhengig av trykket, kan den opprettholde et forhåndsinnstilt vakuumnivå med stor presisjon eller garantere en bestemt kontinuerlig pumpehastighet ved en gitt rotasjonshastighet.

Markel Jordansson bestemte seg for å teste denne vakuumpumpen i noen måneder. Trykkreguleringen skal sikre at vakuumpumpens spesifiserte måltrykk på 30 mbar opprettholdes, uavhengig av hvilken pumpehastighet de forskjellige prosesstrinnene faktisk krever.

Det var praktisk talt umulig å forhåndsbestemme den faktiske pumpehastigheten som krevdes til lamineringsprosessen, hvor det produseres rundt 200 førerhus per dag. Det kjøres totalt åtte prosesstrinn i systemet. Trinnene er ikke synkronisert med hverandre og må ha forskjellige pumpehastigheter. Tidligere ble et vakuumnivå på 40 mbar fastsatt direkte ved formen hvor de støpte delene er plassert. Siden vakuumforsyningen ikke var montert direkte på lamineringssystemet, oppsto det lekkasjer i den utvidede vakuumlinjen. Dette betyr at selve vakuumpumpen måtte levere et vakuumnivå på 30 mbar.

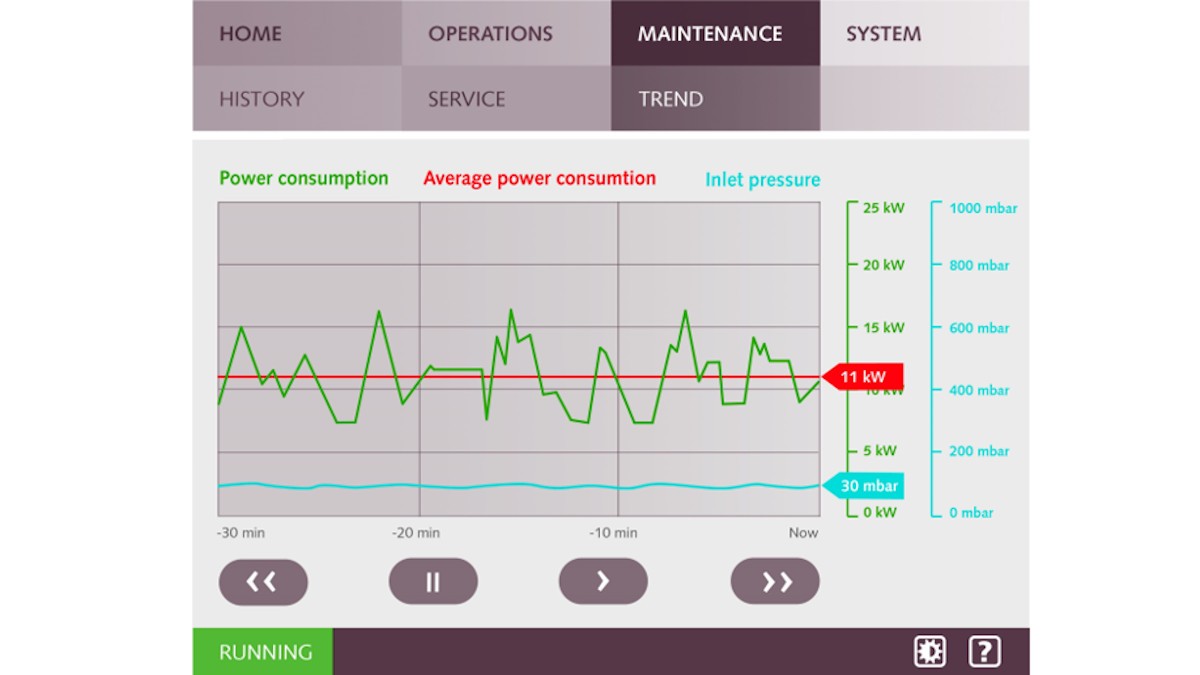

Da R5 PLUS ble satt i drift kunne man kontinuerlig se den nødvendige rotasjonshastigheten og dermed pumpehastigheten på skjermen. Et vakuumnivå på 30 mbar ble programmert. Det ble raskt klart at pumpehastighetsbehovet varierer sterkt med hvilket prosesstrinn som kjøres, og at vakuumpumpen kompenserer for dette ved å endre rotasjonshastigheten. Den innebygde programmerbare logiske styringen (PLS) registrerer alle driftsrelaterte data og kan når som helst hentes fram på skjermen (fig. 3), avleses med det integrerte minnekortet eller overføres til systemkontrollen eller andre eksterne utmatingsenheter. Vedlikeholdssjef Markel Jordansson har også aktivert Eco-modus, som automatisk slår av vakuumpumpen etter en egendefinert tidsperiode, når prosessen ikke krever strøm fra vakuumpumpen. Så snart prosessen igjen krever vakuum, startes vakuumpumpen automatisk og justeres til ønsket rotasjonshastighet. Dette er spesielt energisparende ved korte produksjonsavbrudd og pauser. De to gamle vakuumpumpene kjørte kontinuerlig med full kapasitet i slike perioder. Markel Jordansson satte en elektroingeniør til å beregne energibesparelsene internt, og kan dokumentere at den nye R5 PLUS lamellvakuumpumpen sparer 8400 euro per år i energikostnader. Da var ikke ytterligere besparingspotensiale gjennom prosessoptimalisering regnet med. Vakuumpumpen kan nå finjusteres takket være kontinuerlig registrering av sluttrykk og strømforbruk, samt flere andre parametre. Opprinnelig måtte man for eksempel ha et arbeidstrykk på 30 mbar direkte ved støpeformen, men etter noen uker fant de ut at 40 mbar var tilstrekkelig. Dersom et grovere vakuumnivå spesifiseres, svarer vakuumpumpen med enda lavere rotasjonshastighet og enda lavere energiforbruk.

-

Ulike parametre kan avleses direkte på skjermen til vakuumpumpen. Den viser strømforbruk, gjennomsnittlig strømforbruk og vakuumnivå ved pumpeinntaket. Oljetemperatur, driftstid, tid til neste vedlikehold eller rotasjonshastighet kan også avleses. Kilde: Busch Vacuum Solutions.

En annen stor fordel for Markel Jordansson er at den nye R5 PLUS lager betydelig mindre støy enn de gamle vakuumpumpene.

Markel Jordansson forteller at begge de gamle lamellvakuumpumpene hadde et støynivå på 79 dB(A), noe som gjorde det umulig å føre en samtale i pumperommet. Selv ved maksimal rotasjonshastighet avgir R5 PLUS ikke mer enn rundt 70 dB(A).

Etter de første månedene med testing, følte vedlikeholdssjef Markel Jordansson seg trygg på at R5 PLUS er den ideelle vakuumpumpen for hans bruksområde.