Более 100 лет компания Feinkost Dittmann специализируется на выпуске антипасти (итальянской закуски ассорти) и деликатесных продуктов. На производственных мощностях в г. Таунусштайн (Германия) различные продукты выпускаются как в виде пресервов в стеклянной таре, так и в свежем виде, упакованные в пластмассовые лотки. Более года подача вакуума на упаковочные машины осуществляется с помощью центральной вакуумной системы Busch. Эта система отличается значительно большей экономичностью, чем вакуумная установка, которая использовалась ранее. Объем потребляемой энергии снизился более чем на 70 %.

Продукты на участке по производству свежих продуктов в производственном здании в г. Таунусштайн упаковываются в пластмассовые лотки. Во время этого процесса из упаковочных лотков перед добавлением в упаковку защитной газовой смеси2 N2 удаляется воздух. Перед закрытием упаковки дополнительной пластмассовой крышкой формируется газонепроницаемое уплотнение упаковки из пленки из синтетического материала. Благодаря откачке воздуха и использованию защитного газа содержание кислорода в упаковке такого типа составляет менее 1 %. Это существенно увеличивает срок годности продуктов. Из-за разрежения в упаковке прозрачная пленка не касается продуктов и тем более не нарушает их целостность, что повышает их привлекательность.

При работе в две смены в упаковочном процессе используются четыре упаковочные машины (трейсилеры). Вакуум, необходимый для этого процесса, генерируется при помощи пластинчато-роторных вакуумных насосов с приводом от двигателей мощностью 5,5 kW каждый. Первоначально эти насосы устанавливались непосредственно на упаковочных машинах. Впоследствии по гигиеническим соображениям и в целях снижения тепловой нагрузки в производственных помещениях эти вакуумные насосы были установлены в отдельном помещении, расположенном над производственным помещением, и подсоединены к упаковочным машинам через сеть трубопроводов. Андреаса Лутца (Andreas Lutz), руководителя технических проектов производственной установки, не устраивало такое решение, так как объем технического обслуживания этих вакуумных насосов оставался значительным. Кроме этого, когда на одной из упаковочных машин регистрировалось сообщение об ошибке с ее последующей автоматической остановкой из-за недостаточно быстрого достижения требуемого уровня вакуума или невозможности его достижения, в сети вакуумных трубопроводов наблюдались колебания давления или сбой подачи вакуума. Это приводило к регулярным вынужденным простоям отдельных упаковочных линий.

В 2013 году Андреас Лутц обратился к специалистам по вакуумным системам из компании Busch. Им была поставлена задача подготовить предложение с более надежным и эффективным решением. Одновременно необходимо было обеспечить возможность продолжения эксплуатации существующей сети трубопроводов. Кроме того, конструкция системы подачи вакуума должна была обеспечить возможность подсоединения дополнительных упаковочных машин с учетом увеличения производственных мощностей. Специалисты компании Busch детально проанализировали производственные условия и все технические параметры в тесном сотрудничестве с руководителем проекта от компании Feinkost Dittmann и собственной лабораторией. Результатом этого анализа и интенсивных консультаций стало предложение по центральной вакуумной системе, оснащенной четырьмя кулачковыми вакуумными насосами MINK.

© www.istockphoto.com - kabVisio.

Подача вакуума для упаковки пищевых продуктов — сокращение объема потребляемой энергии на 70 %

-

Источник: Busch Vacuum Solutions.

-

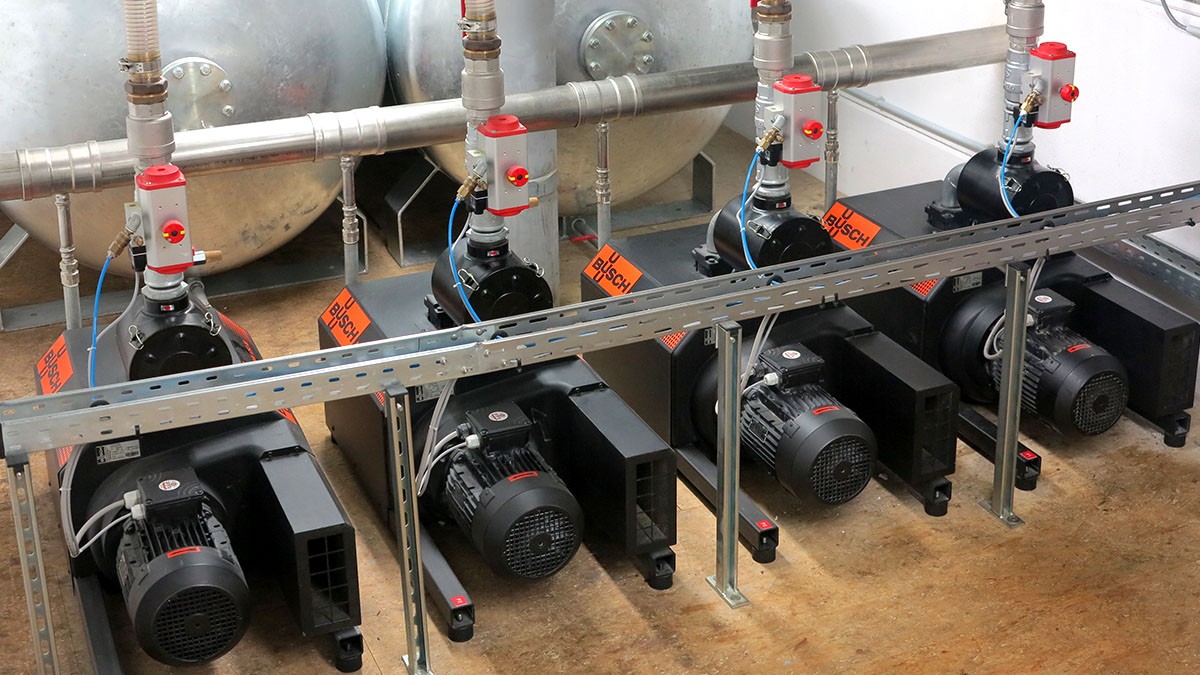

Центральная вакуумная система на основе кулачковых вакуумных насосов MINK производства компании Busch

Основное преимущество этих насосов заключается в отсутствии необходимости использования рабочей жидкости, например масла, в камере сжатия. В этом случае исключается необходимость в выполнении работ по техническому обслуживанию масляной системы, таких как проверка уровня масла, замена масла, замена масляных фильтров, а также исключаются расходы на приобретение и утилизацию масла и фильтров. Кулачковые вакуумные насосы MINK работают на основе бесконтактной технологии. Это означает, что детали камеры сжатия не соприкасаются друг с другом и поэтому не изнашиваются. В результате исключается необходимость в замене быстроизнашивающихся деталей, сокращаются трудозатраты и финансовые расходы. Кроме этого, бесконтактный принцип работы кулачковой вакуумной технологии обеспечивает высокий КПД кулачковых вакуумных насосов, а значит, можно использовать двигатель меньшей мощности в сравнении с двигателями вакуумных насосов стандартной конструкции.

Эта центральная вакуумная система была установлена в конце 2013 года. Перед кулачковыми вакуумными насосами MINK устанавливаются три вакуумных контейнера, емкость каждого из которых составляет 3000 l. Это при необходимости обеспечивает немедленную подачу достаточного количества вакуума на машины.

Ранее все шесть пластинчато-роторных вакуумных насосов работали в среднем 15 часов в день. Управление вакуумными насосами MINK новой центральной системы осуществляется таким образом, что в работу включается только то количество насосов, которое необходимо в соответствии с текущими потребностями в вакууме.

Так называемый базовый режим эксплуатации обеспечивается двумя вакуумными насосами с приводом от стандартных двигателей. Два других вакуумных насоса с частотным управлением обеспечивают точную регулировку объема подаваемого вакуума путем регулировки частоты вращения насосов. Интеллектуальная система управления обеспечивает точную регулировку скорости откачки центральной вакуумной системы в соответствии с текущими потребностями.

Такая система управления позволила значительно сократить фактическое время работы каждого вакуумного насоса, так как в обычных условиях не требуется использовать все четыре вакуумных насоса с полной нагрузкой. Таким образом, центральная вакуумная система компании Feinkost Dittmann обладает достаточными резервами мощности для подсоединения к ней дополнительных упаковочных машин. Компания рассчитывает дополнительно подключить к системе вакуум-наполнитель для пресервов в стеклянной таре. Это исключит необходимость в использовании установленного автономного жидкостно-кольцевого вакуумного насоса с приводом мощностью 7,5 kW и позволит дополнительно сократить затраты на электроэнергию.

После более чем двухлетней эксплуатации системы руководитель проекта Андреас Лутц весьма позитивно оценивает ситуацию:

Техническое обслуживание новой центральной вакуумной системы осуществляется техническими специалистами сервисной службы компании Busch. При этом объем обслуживания ограничивается ежегодным измерением предельного остаточного давления и текущего расхода на каждом вакуумном насосе, а также заменой фильтров тонкой очистки, установленных перед насосами, и заменой масла в редукторе.

Эта центральная вакуумная система была установлена в конце 2013 года. Перед кулачковыми вакуумными насосами MINK устанавливаются три вакуумных контейнера, емкость каждого из которых составляет 3000 l. Это при необходимости обеспечивает немедленную подачу достаточного количества вакуума на машины.

Ранее все шесть пластинчато-роторных вакуумных насосов работали в среднем 15 часов в день. Управление вакуумными насосами MINK новой центральной системы осуществляется таким образом, что в работу включается только то количество насосов, которое необходимо в соответствии с текущими потребностями в вакууме.

Так называемый базовый режим эксплуатации обеспечивается двумя вакуумными насосами с приводом от стандартных двигателей. Два других вакуумных насоса с частотным управлением обеспечивают точную регулировку объема подаваемого вакуума путем регулировки частоты вращения насосов. Интеллектуальная система управления обеспечивает точную регулировку скорости откачки центральной вакуумной системы в соответствии с текущими потребностями.

Такая система управления позволила значительно сократить фактическое время работы каждого вакуумного насоса, так как в обычных условиях не требуется использовать все четыре вакуумных насоса с полной нагрузкой. Таким образом, центральная вакуумная система компании Feinkost Dittmann обладает достаточными резервами мощности для подсоединения к ней дополнительных упаковочных машин. Компания рассчитывает дополнительно подключить к системе вакуум-наполнитель для пресервов в стеклянной таре. Это исключит необходимость в использовании установленного автономного жидкостно-кольцевого вакуумного насоса с приводом мощностью 7,5 kW и позволит дополнительно сократить затраты на электроэнергию.

После более чем двухлетней эксплуатации системы руководитель проекта Андреас Лутц весьма позитивно оценивает ситуацию:

- Объем потребляемой электроэнергии сократился более чем на 70 %

- Значительно сократился объем работ по техническому обслуживанию

- Повысилась надежность системы

- Отсутствуют отказы и поломки

Техническое обслуживание новой центральной вакуумной системы осуществляется техническими специалистами сервисной службы компании Busch. При этом объем обслуживания ограничивается ежегодным измерением предельного остаточного давления и текущего расхода на каждом вакуумном насосе, а также заменой фильтров тонкой очистки, установленных перед насосами, и заменой масла в редукторе.

О компании Feinkost Dittmann

История компании Feinkost Dittmann (Reichold Feinkost GmbH) начинается в 1901 году, когда Карл Диттман (Carl Dittmann) открыл бизнес по продаже деликатесных продуктов в Висбадене (Германия). Сегодня компания Feinkost Dittmann — лидер рынка Германии по продажам оливок, антипасти, каперсов, чеснока и анчоусов и самый популярный бренд на рынке деликатесных продуктов Германии. Штаб-квартира этой семейной компании находится в г. Диц (Германия) недалеко от г. Лимбург-ан-дер-Лан. Производственные мощности в Германии располагаются в Таунусштайне близ Висбадена. На производстве специальных антипасти, включая антипасти из оливок, феты, чеснока, перца и сушеных томатов, а также большого числа других деликатесных продуктов, в Таунусштайне работают 320 сотрудников. Эти продукты распространяются через местную и международные сети розничных магазинов и магазинов эконом-класса под различными собственными брендами компании. Сегодня это семейное предприятие экспортирует широкий ассортимент своих фирменных продуктов более чем в 30 стран по всему миру. Кроме этого, компания Feinkost Dittmann занимается выпуском деликатесных продуктов на собственных предприятиях в Испании, Греции и Турции.При работе в две смены в упаковочном процессе используются четыре упаковочные машины (трейсилеры). Вакуум, необходимый для этого процесса, генерируется при помощи пластинчато-роторных вакуумных насосов с приводом от двигателей мощностью 5,5 kW каждый. Первоначально эти насосы устанавливались непосредственно на упаковочных машинах. Впоследствии по гигиеническим соображениям и в целях снижения тепловой нагрузки в производственных помещениях эти вакуумные насосы были установлены в отдельном помещении, расположенном над производственным помещением, и подсоединены к упаковочным машинам через сеть трубопроводов. Андреаса Лутца (Andreas Lutz), руководителя технических проектов производственной установки, не устраивало такое решение, так как объем технического обслуживания этих вакуумных насосов оставался значительным. Кроме этого, когда на одной из упаковочных машин регистрировалось сообщение об ошибке с ее последующей автоматической остановкой из-за недостаточно быстрого достижения требуемого уровня вакуума или невозможности его достижения, в сети вакуумных трубопроводов наблюдались колебания давления или сбой подачи вакуума. Это приводило к регулярным вынужденным простоям отдельных упаковочных линий.

В 2013 году Андреас Лутц обратился к специалистам по вакуумным системам из компании Busch. Им была поставлена задача подготовить предложение с более надежным и эффективным решением. Одновременно необходимо было обеспечить возможность продолжения эксплуатации существующей сети трубопроводов. Кроме того, конструкция системы подачи вакуума должна была обеспечить возможность подсоединения дополнительных упаковочных машин с учетом увеличения производственных мощностей. Специалисты компании Busch детально проанализировали производственные условия и все технические параметры в тесном сотрудничестве с руководителем проекта от компании Feinkost Dittmann и собственной лабораторией. Результатом этого анализа и интенсивных консультаций стало предложение по центральной вакуумной системе, оснащенной четырьмя кулачковыми вакуумными насосами MINK.