Источник: Busch Vacuum Solutions.

Жидкостно-кольцевые вакуумные насосы — классическая вакуумная технология, всегда остающаяся на пике времени

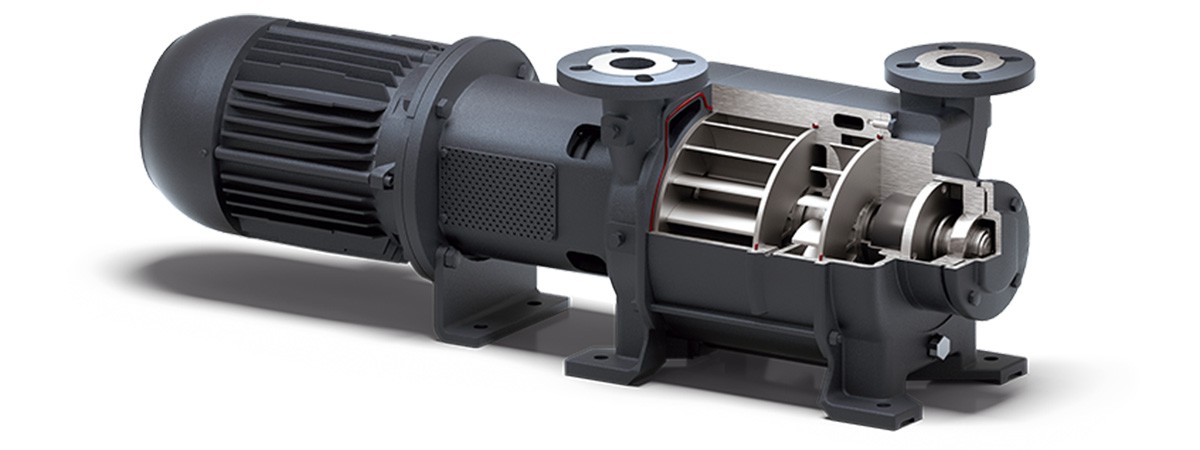

Принцип действия

В качестве рабочей жидкости в жидкостно-кольцевом вакуумном насосе используется вода или жидкость, совместимая с удаляемым газом или паром. Кроме этого, используются этиленгликоль, минеральные масла или органические растворители, а также другие жидкости, уже являющиеся частью технологического процесса. Основной принцип одинаков для агрегатов любого размера и исполнения.

-

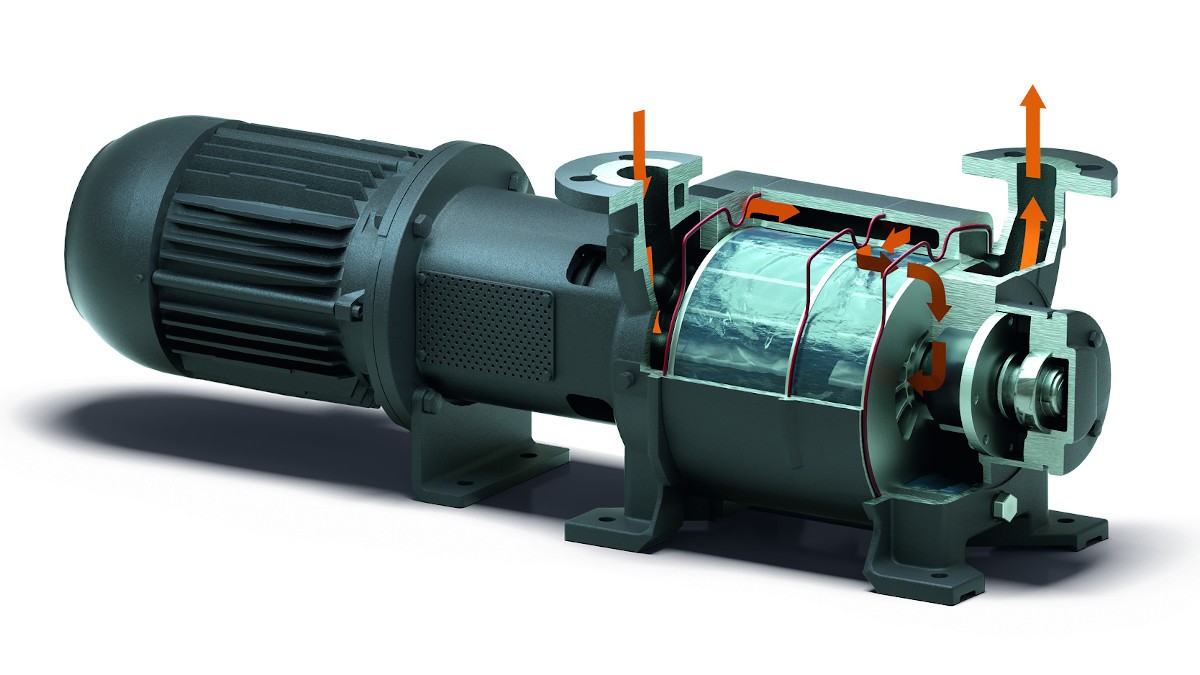

Рис. 2. Поперечный разрез камеры сжатия жидкостно-кольцевого вакуумного насоса DOLPHIN. Источник: Busch Vacuum Solutions.

Механизм

Поскольку в таком устройстве применяется рабочая жидкость, этот механизм можно использовать только в диапазоне грубого вакуума. Причина заключается в том, что достижимый уровень вакуума зависит от давления паров и вязкости рабочей жидкости, постоянно прокачиваемой через вакуумный насос. Это позволяет использовать жидкостно-кольцевой вакуумный насос при относительно низких температурах. Такой насос преимущественно работает в изотермическом режиме. Это значит, что во время сжатия перекачиваемая среда практически не нагревается. Поэтому жидкостно-кольцевые вакуумные насосы идеально подходят для откачки паров и газов с высоким содержанием влаги. Низкие температуры в вакуумном насосе способствуют конденсации технологических паров и газов. Это означает, что в определенной степени вакуумный насос выполняет функцию конденсатора. Поскольку конденсация происходит при попадании газа в вакуумный насос, объем газа резко уменьшается. Помимо эффекта конденсации наблюдается также повышение номинальной скорости откачки. Рабочая жидкость отводит теплоту сжатия, что способствует конденсации и увеличению скорости откачки. Одним из важных преимуществ жидкостно-кольцевых вакуумных насосов является возможность адаптации рабочей жидкости и материалов, используемых в компонентах, к перекачиваемой среде. При этом насос позволяет откачивать взрывоопасные газы и пары. Благодаря низким рабочим температурам процесс перекачивания взрывоопасных материалов с помощью такого насоса может проходить легче и безопаснее, чем при использовании других механических вакуумных насосов.

Конструкция

Основным различием является различие между одно- и двухступенчатыми жидкостно-кольцевыми вакуумными насосами. В одноступенчатой версии описанный выше процесс сжатия выполняется на одной ступени сжатия. В двухступенчатом вакуумном насосе (Рис. 3) перекачиваемая среда, предварительно сжатая на первой ступени, поступает на вторую ступень и снова сжимается. При использовании одноступенчатых жидкостно-кольцевых вакуумных насосов можно обеспечить предельное остаточное давление 130 hPa (mbar); двухступенчатый насос позволяет создавать давление 33 hPa (mbar).

-

Рис. 3. Поток газа через двухступенчатый жидкостно-кольцевой вакуумный насос. Источник: Busch Vacuum Solutions.

Варианты

Подача и удаление рабочей жидкости может осуществляться тремя способами:1. Эксплуатация без рециркуляции

Это самый простой вариант применения жидкостно-кольцевого вакуумного насоса, используемый при наличии достаточного количества рабочей жидкости. Рабочая жидкость постоянно поступает на ступень сжатия. Затем жидкость отводится вместе с газом и конденсатом.

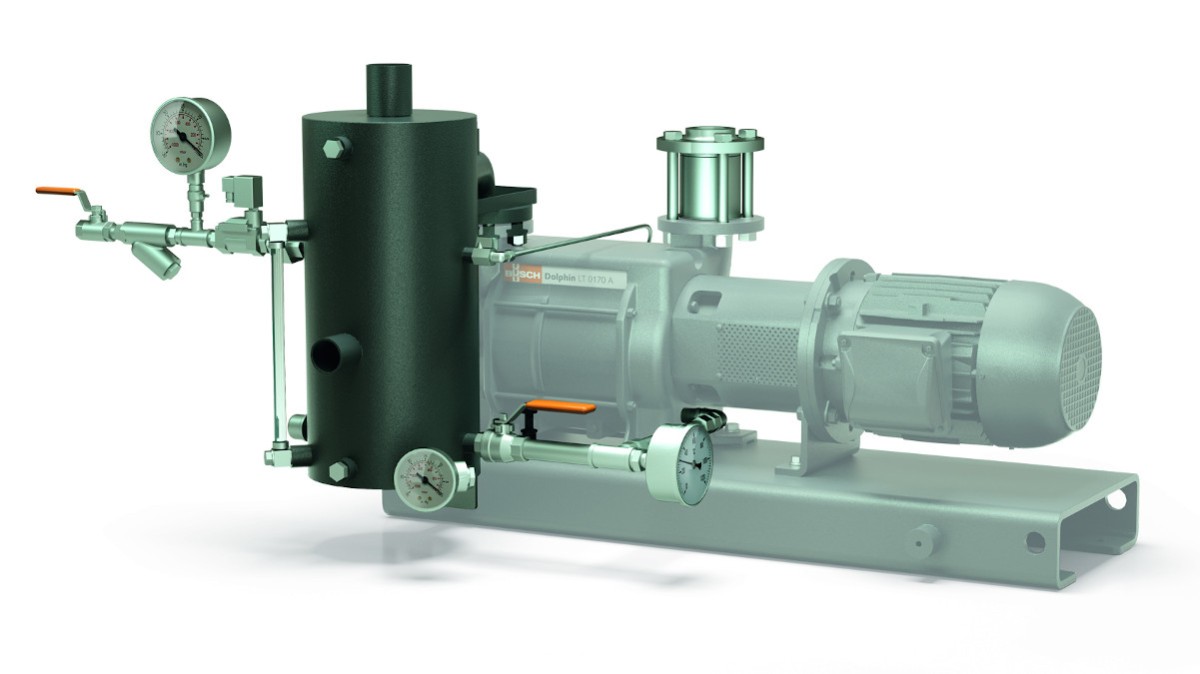

2. Незамкнутый контур подачи жидкости

В незамкнутом контуре (Рис. 4) рабочая жидкость, выходящая из вакуумного насоса, отводится в отделитель жидкости вместе с газом. В нем жидкость и газ разделяются. Газ сбрасывается или переносится, а в отделитель жидкости подается свежая рабочая жидкость. Это гарантирует достаточное количество жидкости в контуре и исключает повышение температуры. Такой тип незамкнутого контура позволяет сэкономить до 50 % жидкости по сравнению с эксплуатацией без рециркуляции.

-

Рис. 4. Жидкостно-кольцевой вакуумный насос DOLPHIN с незамкнутым контуром подачи рабочей жидкости. Источник: Busch Vacuum Solutions.

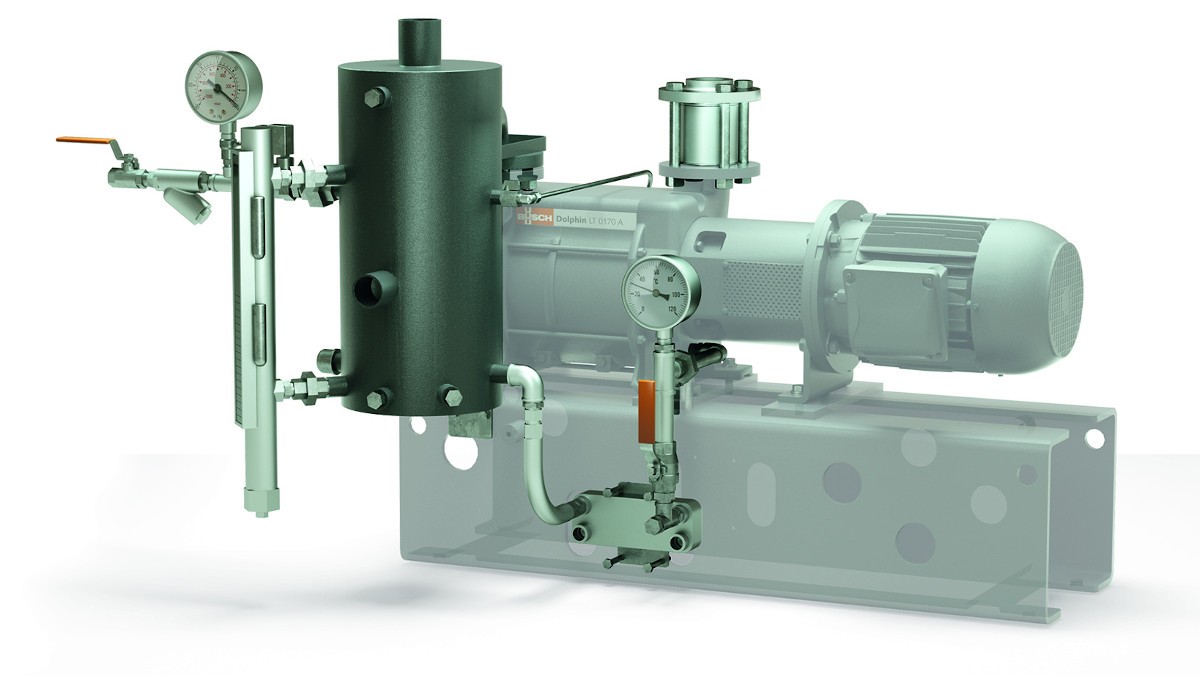

В замкнутом контуре ниже вакуумного насоса по потоку также устанавливается отделитель жидкости (Рис. 5). Газ удаляется из отделителя, а рабочая жидкость, перед тем как снова попасть в вакуумный насос, проходит через теплообменник. Таким образом обеспечивается постоянное охлаждение рабочей жидкости. При такой конфигурации системы экономия рабочей жидкости может достигать 95 %. Это означает, что через отделитель жидкости понадобится добавлять лишь небольшое количество свежей жидкости. Поэтому замкнутый контур рекомендуется использовать при недостаточном количестве рабочей жидкости, а также в случаях, когда необходимо сохранить максимально возможное количество рабочей жидкости.

-

Рис. 5. Жидкостно-кольцевой вакуумный насос DOLPHIN с замкнутым контуром рабочей жидкости. Источник: Busch Vacuum Solutions.

Специализированные вакуумные системы

Жидкостно-кольцевые вакуумные насосы исключительно хорошо подходят для использования в качестве модулей вакуумных систем и установок. Более низкие значения предельного остаточного давления могут быть достигнуты при их использовании в сочетании с паровыми эжекторами. Для вакуумных систем можно подобрать технически и экономически оптимальные решения, непосредственно подходящие для конкретного применения. Компания Busch Vacuum Solutions обладает многолетним опытом проектирования, разработки и создания систем, которые применяются по всему миру и обеспечивают экономичность и безопасность технологических процессов в химической отрасли, на нефтеперерабатывающих предприятиях, электростанциях и во многих других отраслях. Отдельные жидкостно-кольцевые вакуумные насосы DOLPHIN компании Busch доступны в различных версиях, сертифицированных согласно ATEX.

-

Рис. 6. Вакуумная система с пятью одноступенчатыми жидкостно-кольцевыми вакуумными насосами DOLPHIN для дегазации технологической жидкости. Источник: Busch Vacuum Solutions.