Рис. 1. Упаковка колбасных изделий из мяса птицы на термоформовочной упаковочной машине. Источник: Busch Vacuum Solutions.

Повышение эффективности и сокращение рабочего цикла на линии для упаковки мяса птицы, оснащенной вакуумными насосами R5

Компания Drobimex Sp. z o. o., в распоряжении которой находятся два производственных комплекса, занимает ведущие позиции среди производителей мяса птицы в Польше. Среди прочей продукции на перерабатывающем заводе в Голенюве производится широкий ассортимент колбасных изделий из мяса птицы. Продукция упаковывается на трех упаковочных линиях, оснащенных упаковочными машинами для термоформования, которые подключены к центральной подаче вакуума Busch. Благодаря такой конфигурации обеспечивается высокая надежность и экономичность процесса упаковки в защитной среде.

На производственной площадке Drobimex в Голенюве из разделанных куриных туш производят колбасы разного сорта. Значительную часть продукции компании составляют нарезанные и фасованные колбасные деликатесы, упакованные в лотки в защитной среде. Колбасные изделия упаковываются на трех упаковочных линиях (рис. 1). Эти линии располагаются в производственном здании, построенном в 2015 году. В новом проекте реконструкции компания Drobimex решила использовать центральную вакуумную систему (рис. 2) производства Busch Vacuum Solutions и отказаться от предыдущей идеи установки вакуумных насосов непосредственно на упаковочную линию. Одна из причин такого решения — рекомендация коллег из компании Wiesenhof, производителя мяса птицы в городе Ритберг (Германия), также входящей в состав группы PHW Group. На тот момент эта компания уже использовала центральную вакуумную систему с вакуумными насосами Busch и имела положительный опыт ее эксплуатации с точки зрения энергоэффективности и надежности. В результате руководитель подразделения технического обслуживания Анджей Кажмирски (Andrzej Kaźmirski) напрямую обратился в польское торговое представительство Busch, специалисты которого совместно с главным заводом Busch в Германии разработали и реализовали проект центральной вакуумной системы на производстве Drobimex. Сложность проекта состояла в необходимости разработки системы таким образом, чтобы она помещалась в узкое пространство за пределами производственных и упаковочных помещений. Важнейшее требование Анджея Кажмирски состояло в том, чтобы система подачи вакуума размещалась за пределами охлаждаемых производственных помещений, поскольку в противном случае при наличии дополнительного тепла, выделяемого вакуумными насосами, потребовалось бы увеличить мощность охлаждающих установок в этих помещениях, что неизбежно привело бы к увеличению количества потребляемой энергии. Еще одним преимуществом установки системы подачи вакуума за пределами производственных площадок является то, что исключается необходимость нахождения сервисного персонала в гигиенически чувствительной производственной зоне и появляется возможность выполнения работ по техническому обслуживанию в обычное рабочее время.

-

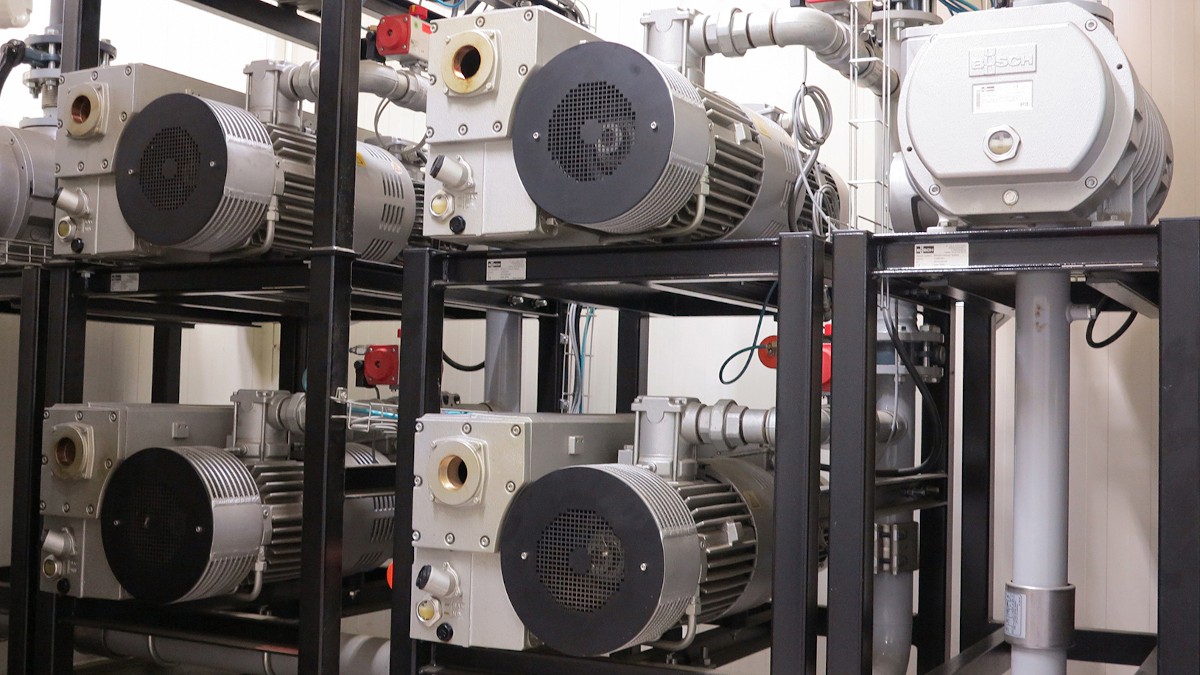

Рис. 2. Часть центральной вакуумной системы. Источник: Busch Vacuum Solutions.

Компания Busch разработала систему, позволяющую эксплуатировать упаковочные линии с термоформовочными машинами с максимальной частотой рабочих циклов. В такой системе упаковочные камеры вакуумируются в два этапа. Для этого используется критическое значение перепада давления, за счет которого обеспечивается максимально быстрая вытяжка воздуха. Таким образом, эта часть центральной вакуумной системы состоит из станций с вакуумными насосами грубого вакуума, которые осуществляют предварительную откачку воздуха из упаковки до давления 50 mbar, после чего включаются станции среднего вакуума с реверсивными клапанами, чтобы дополнительно понизить уровень вакуума в упаковочной камере до 5 mbar. Затем упаковка заполняется защитной средой (смесью углекислого газа и азота) и герметизируется. Достоинство такого решения заключается не только в максимальной скорости достижения требуемого уровня вакуума в упаковке, но и в высочайшей энергоэффективности.

Высокая эффективность достигается за счет использования пластинчато-роторных вакуумных насосов R5 с относительно малой скоростью откачки, которые генерируют грубый вакуум. На станциях среднего вакуума в качестве бустерных насосов используются двухроторные бустерные вакуумные насосы Рутса типа PANDA с частотно-регулируемым приводом, которые включаются только после достижения уровня грубого вакуума.

Вакуумная станция термоформования подает вакуум с давлением 180 mbar на станцию формования с термоформовочной машиной. С помощью этого вакуума формируется основная фольга упаковки, то есть упаковочный лоток.

Дополнительное повышение эффективности обеспечивается с помощью системы управления, управляющей процессом в зависимости от текущих потребностей производственной линии, — количество используемых в конкретный момент насосов определяется требуемой производительностью. На практике это обычно означает, что все вакуумные насосы никогда не работают одновременно и, следовательно, не потребляют электроэнергию постоянно. При среднем времени эксплуатации приблизительно десять часов в сутки пять-шесть дней в неделю такое преимущество весьма заметно.

Техническое обслуживание центральной вакуумной системы осуществляется опытными техническими специалистами сервисной службы компании Busch, и при этом объем обслуживания оговаривается сервисным соглашением, которое заключается с Busch. В объем работ по техническому обслуживанию входит проверка всей системы один раз в полгода, в том числе измерения, замена масла и фильтров на всех вакуумных насосах. Спустя год после начала эксплуатации новой системы Анджей Кажмирски весьма доволен результатами центральной подачи вакуума. За время эксплуатации не замечено никаких сбоев в работе системы, не говоря уже об отдельных вакуумных насосах.

О компании Drobimex Drobimex занимается разведением птицы свыше 55 лет. Более 35 лет назад компания освоила переработку и производство различных изделий из мяса птицы. Сегодня Drobimex располагает двумя производственными комплексами в Польше. Убойный цех компании Drobimex в Щецине — один из самых современных в Европе. Ежедневно в цехе забивается более 120 000 кур. Переработка части туш осуществляется на заводе в Голенюве, где производятся термически обработанные и копченые колбасные деликатесы, куриный окорок и выпечка с мясом. Для производства полуфабрикатов на заводе осуществляется добавление приправ и расфасовка разделанных туш (окорочка, крылышки). Оба завода отвечают требованиям нормативов HACCP. Основными потребителями продукции Drobimex являются сети супермаркетов и магазины эконом-класса по всей Европе и, главным образом, в Польше. С 2002 года Drobimex входит в состав немецкой группы PHW Group.