Net van de pers | Nieuwe gewrichten

3D-maatwerk onder vacuüm

3D-printers kunnen veel meer dan kleine plastic vormen maken. Dankzij de vooruitgang in additive manufacturing printen ze inmiddels de meest uiteenlopende vormen uit een verscheidenheid aan grondstoffen. Zo worden ook orthopedische implantaten met een 3D-printer volledig op maat gemaakt. En dat gebeurt met behulp een vacuümpomp van de Busch groep.

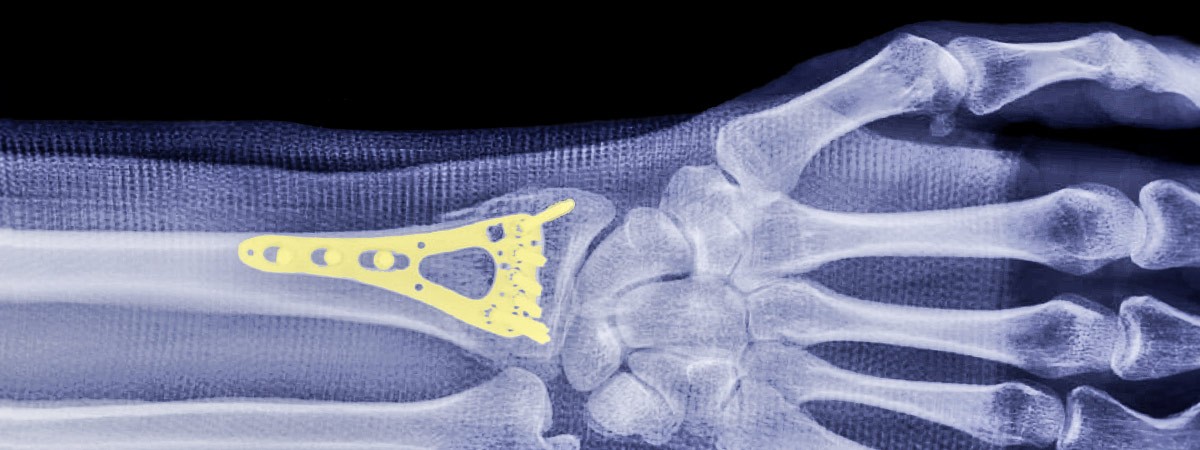

Voor een patient is de keuze tussen een generiek implantaat uit een catalogus of extreem lang wachten op één die op maat gemaakt is gemaakt niet meer aan de orde. 3D-printen combineert beide opties. Een anatomisch aangepast implantaat en een korte wachttijd tot de operatie. De verbeterde pasvorm vermindert ook ongema, pijn tijdens herstel en de kans op vervolgoperaties.

Implantaat uit de printer

Elk menselijk lichaam is anders. Met traditionele metaalbewerkingstechnieken als gieten, frezen en slijpen kan het weken duren om de complexe anatomische vorm nauwkeurig na te maken. Met 3D-printen is het proces veel minder arbeidsintensief. In een ontwerpprogramma wordt het implantaat in kaart gebracht door het in honderden of zelfs duizenden kleine lagen te verdelen. De 3D-printer 'print' vervolgens laag voor laag op elkaar. Een proces dat één uniek onderdeel maakt en dat in een paar dagen.Gefocusseerd onder vacuüm

Door het smelten met elektronenstralen (EBM) onder vacuüm worden metalen implantaten gevormd. Een vacuümpomp van Busch verwijderd eerst alle lucht uit de constructieruimte. Vervolgens wordt een wolfraamkabel verhit tot 2.500 °C waardoor het elektronen afgeeft. Deze worden tot een bundel gefocusseerd en geprojecteerd op een bed van gepoederd metaal. Meestal titanium of kobaltchroom. De elektronenstraal verhit en versmelt de poederdeeltjes waarmee het in contact komt en volgt de vorm die door het ontwerpprogramma is gespecificeerd. Hierdoor ontstaat een dunne laag metaal op de bodem van het poederreservoir – de onderste laag van het 3D-object. Vervolgens zakt het reservoir samen met de printlaag. Er wordt opnieuw poeder toegevoegd om de volgende laag bovenop de eerste te versmelten. Dit proces blijft zich herhalen tot de laatste laag. Het implantaat is klaar. EBM is om drie verschillende redenen altijd onder vacuüm. Ten eerste, precisie. Als er andere gasmoleculen aanwezig zijn, kan de elektronenstraal ermee botsen en afbuigen. Hierdoor versmelten verkeerde metalen deeltjes. Dit kan de nauwkeurigheid van het eindproduct sterk beïnvloeden. Daarnaast zorgt vacuüm ook voor een homogeen materiaal. Omdat er geen lucht in de kamer is, ontstaan er ook geen bellen in het gesmolten metaal. Bovendien kan tijdens verhitting het metaal niet oxideren, omdat er geen zuurstof is. En dat betekent dat eventueel overgebleven poeder opnieuw kan worden gebruikt in een volgend printproces.

Transplanteren zonder donor

Levende cellen printen. Dat klinkt als iets uit een sciencefictionfilm. Maar bioprinten van menselijk weefsel is de volgende medische stap. Met behulp van 'bio-inkt' - een combinatie van menselijke cellen en verschillende biocompatibele materialen - kunnen weefselachtige 3D-structuren worden geprint. Dit kunnen relatief eenvoudigere weefsels zijn, zoals de huid. Of complexere structuren als inwendige organen. Deze ontwikkeling maakt orgaantransplantaties - van eigen weefsel, zonder donor en zonder kans op afstoting - mogelijk. Ook maakt het toepassingen als het testen van medicijnen en het modelleren van ziekten mogelijk. Een complex proces waarin ethische overwegingen een rol spelen. Maar met de potentie om een revolutie in de gezondheidszorg teweeg te brengen.

Levende cellen printen. Dat klinkt als iets uit een sciencefictionfilm. Maar bioprinten van menselijk weefsel is de volgende medische stap. Met behulp van 'bio-inkt' - een combinatie van menselijke cellen en verschillende biocompatibele materialen - kunnen weefselachtige 3D-structuren worden geprint. Dit kunnen relatief eenvoudigere weefsels zijn, zoals de huid. Of complexere structuren als inwendige organen. Deze ontwikkeling maakt orgaantransplantaties - van eigen weefsel, zonder donor en zonder kans op afstoting - mogelijk. Ook maakt het toepassingen als het testen van medicijnen en het modelleren van ziekten mogelijk. Een complex proces waarin ethische overwegingen een rol spelen. Maar met de potentie om een revolutie in de gezondheidszorg teweeg te brengen.