La soffiante a ricircolo di idrogeno MINK MH 0018 A garantisce il ricircolo ottimale dell'idrogeno (H2) nelle celle a combustibile con prestazioni fino a 45 kilowatt.. La soffiante può essere utilizzata anche a una velocità di ricircolo inferiore per le celle a combustibile da massimo 60 kilowatt. Per celle a combustibile più grandi possono essere utilizzate due soffianti in parallelo.

Grazie alle dimensioni ridotte, la soffiante a ricircolo di idrogeno MINK può essere installata direttamente nel modulo delle celle a combustibile.

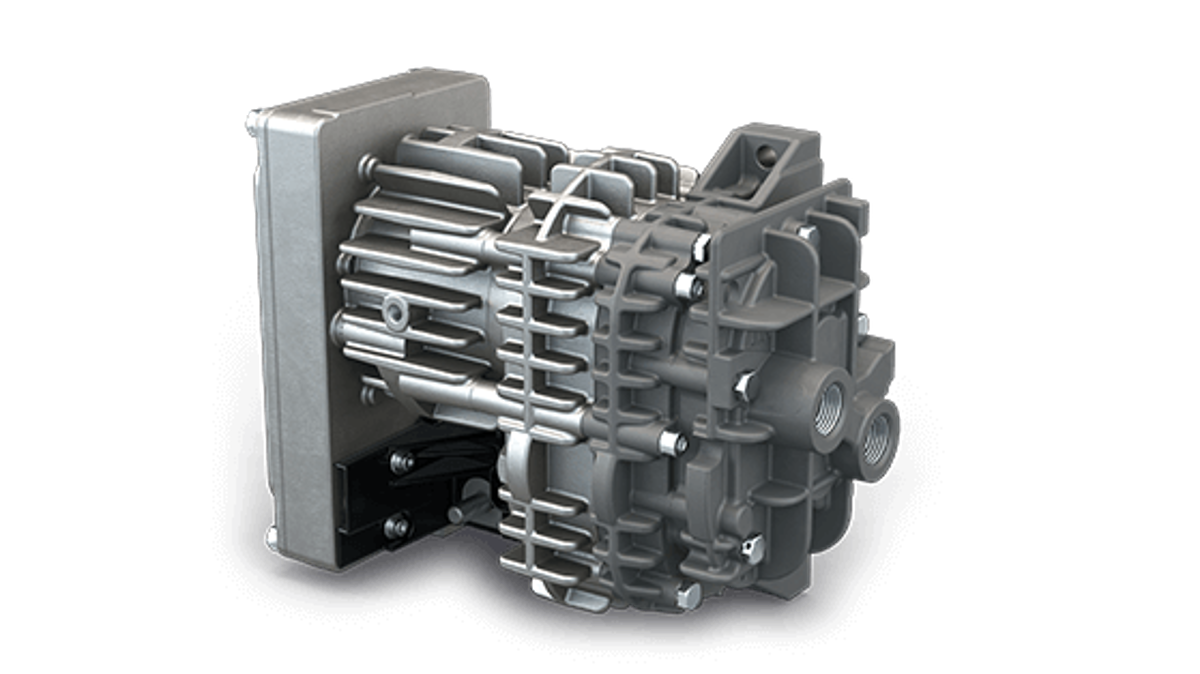

SGS-TÜV Saar GmbH ha testato la soffiante MINK MH 0018 A (fig. 1) in condizioni di temperatura estreme in un test a funzionamento continuo e l'ha sottoposta a test di corrosione dei materiali. La soffiante ha superato brillantemente tutti i test, per questo ha ricevuto la certificazione TÜV per il trasporto di idrogeno. Con questa certificazione, il TÜV conferma un basso tasso di perdita di max 10 centimetri cubi standard all'ora.

Caratteristiche tecniche

La nuova soffiante è dotata di un variatore di velocità intelligente, che consente di adattare automaticamente la portata volumetrica ai requisiti reali delle celle a combustibile, assicurando la maggiore efficienza possibile. La soffiante a ricircolo di idrogeno MINK può essere utilizzata facilmente a temperature dell'idrogeno comprese tra -30 e +85 °C e a temperature ambiente comprese tra -30 e +95 °C. Ciò la rende pertanto adatta all'applicazione mobile nei veicoli e per i moduli di celle a combustibile stazionari.Comprovato principio di compressione della camma

La soffiante funziona in base al comprovato principio di compressione della camma già introdotto nel mercato da Busch negli anni novanta del secolo scorso, sia nelle pompe per vuoto che nei compressori. Da allora la tecnologia a camme MINK è stata utilizzata centinaia di migliaia di volte in numerose applicazioni in tutto il mondo.Il processo di compressione interno è completamente senza olio e senza contatto. Due rotori a forma di uncino ruotano in direzioni opposte nell'alloggiamento. Questi due rotori a camme non entrano mai in contatto tra loro né con il cilindro nel quale ruotano, per cui non sono necessari lubrificanti o fluidi operativi nella camera di compressione. L'idrogeno già precompresso viene aspirato per merito della forma dei rotori a camme e ulteriormente compresso a un massimo di 0,4 bar, quindi rinviato all'alimentazione di idrogeno a monte dell'anodo.

Gli spazi minimi tra i rotori e l'alloggiamento ottimizzano la tenuta interna e garantiscono una portata volumetrica che può essere definita con precisione grazie al variatore di velocità. Uno speciale rivestimento di tutte le parti a contatto con l'idrogeno previene la corrosione causata da vapore acqueo deionizzato, anch'esso trasportato.

La precisa rotazione degli uncini è garantita dalla presenza di un sincronizzatore. L'olio speciale qui contenuto ne garantisce una lubrificazione a vita. Cambi dell'olio e altri interventi di manutenzione non sono necessari.