Fig. 1: la nuova unità di cogenerazione nell'impianto di trattamento delle acque reflue Echallens è installata in un container. Utilizzando il biogas recuperato dai fanghi, genera 150.000 kilowattora di potenza all'anno. Fonte: Busch Vacuum Solutions

Produrre energia con meno energia

Da quanto fu commissionato nel 1974, l'impianto di trattamento delle acque reflue Echallens nel cantone svizzero di Vaud genera potenza dal recupero di biogas. Nel maggio del 2020, due vecchi compressori a pistoni lubrificati ad olio usati per la miscelazione del fanghi nel digestore sono stati sostituiti da un compressore a camme MINK di Busch Vacuum Solutions. Questo ha permesso di ridurre la quantità di potenza necessaria al processo fino al 40% ed anche la quantità di energia per produrre energia, come affermato dal direttore dell'impianto di trattamento.

L'impianto di trattamento Echallens è gestito dal comune di Echallens, non lontano da Losanna, capoluogo del Canton Vaud, e tratta le acque reflue delle città di Echallens, Montilliez e Villars-le-Terroir. È stato progettato per servire una popolazione di 10.000 persone, un limite di capacità ampiamente superato. I piani del cantone per la regione di Echallens Haut-Talent includono il consolidamento del trattamento delle acque entro il 2025 con l'intento di rendere queste operazioni più efficienti a livello economico in futuro. L'obiettivo è anche migliorare il trattamento dei microinquinanti. In futuro, il programma prevede che l'impianto di trattamento di Echallens sostituisca tutti gli altri impianti di depurazione locali e tratti le acque reflue di nove comuni del distretto in totale. Per raggiungere questo obiettivo, Echallens dovrà essere ampliato per servire una popolazione di 26.000 persone.

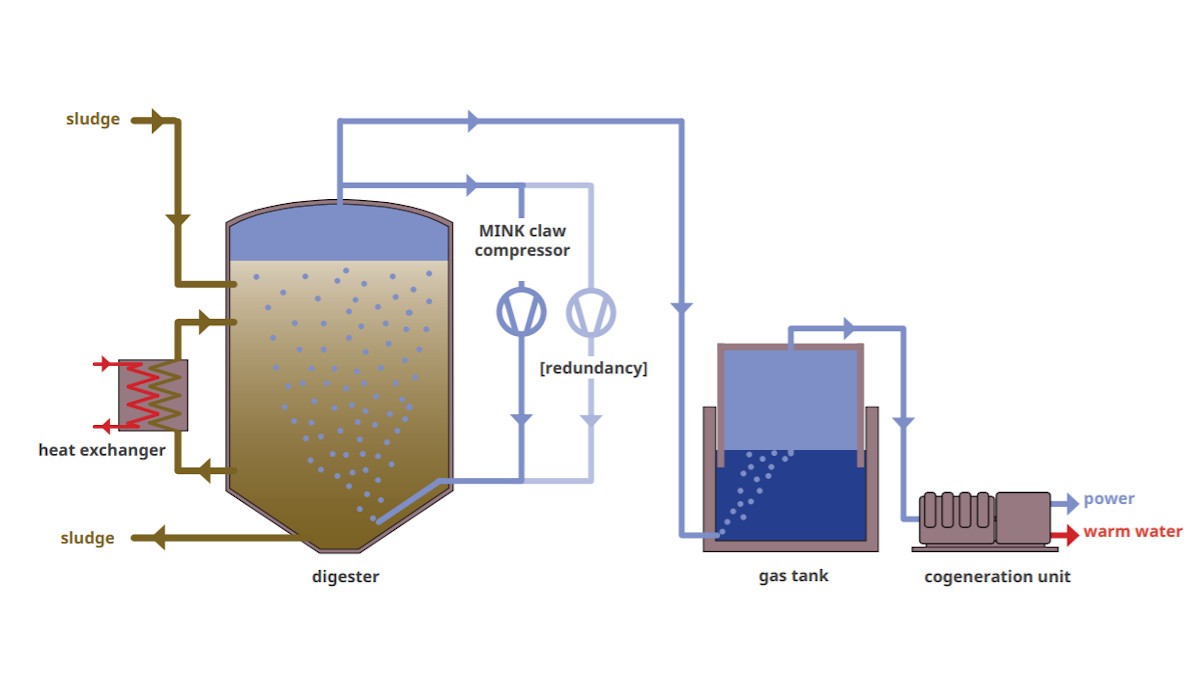

Nel 2019, era già stata costruita una nuova unità di cogenerazione (fig. 1) sulla sede dell'impianto di trattamento in grado di generare un volume annuale di 150.000 kilowattora di potenza tramite l'impianto di biogas. L'acqua calda recuperata dall'unità di cogenerazione viene utilizzata principalmente per le esigenze interne dell'impianto, ad esempio per riscaldare i fanghi del digestore o scaldare le aree interne. Per rendere il processo di recupero del biogas (fig. 2) dal digestore più efficiente anche a livello economico, si è deciso di ottimizzare la circolazione del biogas all'interno del digestore, che ha una capacità di 350 metri cubi. Una parte del biogas generato nel digestore viene reimmessa nei fanghi. A tale scopo, il biogas viene aspirato dalla sezione superiore del digestore, compresso con un compressore e reimmesso nei fanghi nella parte inferiore del digestore. Il biogas scorre nei fanghi e quindi viene raccolto nella parte superiore del digestore, da dove viene immesso in una linea e in un serbatoio del gas come serbatoio temporaneo. Dal serbatoio del gas, il biogas prosegue direttamente fino all'unità di cogenerazione, la quale attualmente funziona per 20 ore al giorno e viene spenta solo per alcune ore durante la notte.

-

Fig 2: Processo di generazione di potenza da biogas nell'impianto di trattamento Echallens. Fonte: Busch Vacuum Solutions

Il processo di circolazione del biogas offre i vantaggi seguenti: 1. I fanghi concentrati vengono scaldati a 38° C nel digestore. L'immissione di biogas nei fanghi consente di distribuire uniformemente il calore. 2. La miscelazione dei fanghi consente anche di evitare l'accumulo e il compattamento dei depositi sul fondo del digestore. 3. La formazione di bolle di gas nei fanghi migliora i processi di degradazione microbiologica nei fanghi, con una conseguente maggiore resa del gas. 4. Il ricircolo del biogas nei fanghi elimina anche la necessità di miscelazione meccanica.

Nel 1974 furono installati due compressori a pistone per miscelare il biogas nei fanghi, sebbene uno fosse stato progettato per essere ridondante, per permettere il proseguimento del processo in caso di rottura dell'altro compressore. Nella pratica, tuttavia, emerse che la capacità di un compressore non era sufficiente, quindi entrambi i compressori erano sempre in funzione e non esisteva più alcuna ridondanza. Entrambi i compressori erano dotati di un motore con una corrente nominale di 6,7 kilowatt.

Dopo aver consultato un tecnico di processo della svizzera Busch AG, azienda appartenente al gruppo internazionale Busch Vacuum Solutions, l'operatore decise di acquistare un compressore a camme MINK (fig. 3) di Busch.

-

Fig. 3: fino a 95 metri cubi di biogas all'ora vengono trasportati dal compressore a camme MINK a una sovrappressione di 0,6 bar. Fonte: Busch Vacuum Solutions.

Questo compressore è certificato ATEX (II 2G IIB3 T3 (i)/II 3G IIB3 T4(o)): questo significa che i parafiamma non sono più necessari. È dotato anche di un variatore di velocità per adattare la portata volumetrica in modo preciso ai requisiti nel digestore.

Il compressore a camme MINK è stato utilizzato fino a maggio 2020 e normalmente funziona a pieno carico con un consumo energetico di 4,5 kilowatt e una sovrappressione costante di 0,6 bar. Rispetto al consumo energetico dei due vecchi compressori a pistone, ciascuno dotato di un motore da 6,7 kilowatt, questo comportava risparmi energetici teorici superiori al 65%.

I compressori a camme MINK comprimono i biogas senza uso di olio. Ciò è reso possibile dal principio operativo senza contatto dei compressori, secondo il quale le parti mobili interne non entrano in contatto le une con le altre né con l'alloggiamento. Di conseguenza, non è necessario alcun cambio dell'olio, a differenza dei compressori a pistone lubrificati ad olio che richiedevano due cambi dell'olio all'anno. Poiché i 4,5 litri di olio di ciascun compressore entravano in contatto con il biogas, il vecchio olio doveva essere smaltito in modo conforme. I compressori a camme MINK sono dotati di un riduttore interno, che contiene 0,85 litri di olio. Busch raccomanda un cambio dell'olio al massimo dopo 20.000 ore di esercizio e un'ispezione visiva annuale per controllare le condizioni e la quantità dell'olio in via precauzionale.

Durante i primi mesi di funzionamento, l'operatore ha notato anche un altro vantaggio:

il compressore a camme è molto più silenzioso anche rispetto a solo uno dei compressori a pistone utilizzati in passato. Il livello di rumorosità è più che dimezzato.