Tecnologia del vuoto moderna per il degassaggio della fusione durante l'estrusione

PolyComp GmbH, azienda specializzata nel compounding, è sia un produttore a contratto sia un produttore autorizzato di tecnopolimeri complessi. La gamma di prodotti va da plastiche a elevata temperature e tecnopolimeri termoplastici ad alta resistenza a elastomeri termoplastici morbidi e flessibili, che possono essere combinati, su richiesta, con una vasta gamma di additivi. Il ricco portafoglio di prodotti richiede impianti di produzione flessibili composti da vari estrusori e alcune configurazioni di viti speciali.

Tuttavia, tutti gli estrusori sono accomunati da un fattore: per l'estrazione di vapori e gas dal materiale fuso nelle sezioni a vite, PolyComp si affida esclusivamente ai sistemi di degassaggio PLASTEX di Busch Vacuum Solutions. Questi sistemi, dotati di pompe per vuoto a camme MINK, sono eccezionalmente affidabili e di facile manutenzione.

Tuttavia, tutti gli estrusori sono accomunati da un fattore: per l'estrazione di vapori e gas dal materiale fuso nelle sezioni a vite, PolyComp si affida esclusivamente ai sistemi di degassaggio PLASTEX di Busch Vacuum Solutions. Questi sistemi, dotati di pompe per vuoto a camme MINK, sono eccezionalmente affidabili e di facile manutenzione.

-

Fig. 1: uno dei sette sistemi di degassaggio PLASTEX presso PolyComp. Sono installati un piano sopra gli estrusori.

Informazioni su PolyComp

PolyComp è stata fondata come management buy-out nel 2000; la sede centrale si trova a Norderstedt, alla periferia di Amburgo, in Germania. Nel 2013, PolyComp è stata acquisita dal gruppo amburghese Feddersen, specializzato nel commercio mondiale di prodotti chimici e tecnici.L'attività principale di PolyComp comprende il compounding di poliolefine (PP/PE), nonché EVA, PA, PBT, PC, ABS, EVOH, POM e PMMA. Questi composti vengono miscelati con vari additivi, dalle fibre in carbonio o fibre naturali, semplici riempitivi alle perle di vetro, gli additivi coloranti o le cere.

Composti filmanti

Una delle specialità di PolyComp sono i composti filmanti, che necessitano di quantità di gel estremamente basse. Il processo di produzione prevede una fase di estrusione mediante specifiche configurazioni delle viti e l'applicazione di un cambia schermo con un elevato livello di precisione di filtrazione. L'azienda utilizza otto estrusori con una o due viti in totale. Il materiale fuso viene degassato in sei degli estrusori. Fino al 2009, l'azienda utilizzava pompe per vuoto ad anello liquido per questo processo.Lo smaltimento dell'acqua utilizzata stava diventando sempre più problematico poiché i gas e i vapori si mescolavano con acqua e condensa. Il costo del trattamento o dello smaltimento dell'acqua era sempre più alto.

Henning von Brühl, assistente del responsabile della produzione, aggiunge: "Non siamo mai riusciti a prevedere in modo preciso il tipo di sostanze che si sarebbero raccolte nell'acqua. Non si trattava solo di gas, vapori e polimeri derivanti dalle sostanze di base; nel fluido operativo delle pompe per vuoto si depositavano anche parti degli additivi." Questo era dovuto al cambio frequente nel prodotto. Anche se le sostanze di base rimanevano invariate, i vari additivi usati potevano modificare la composizione delle sostanze nell'acqua. Poiché l'attività di PolyComp si svolge su un esercizio di tre turni, cinque giorni a settimana, venivano raccolte enormi quantità di acqua per il trattamento.

La nostra soluzione

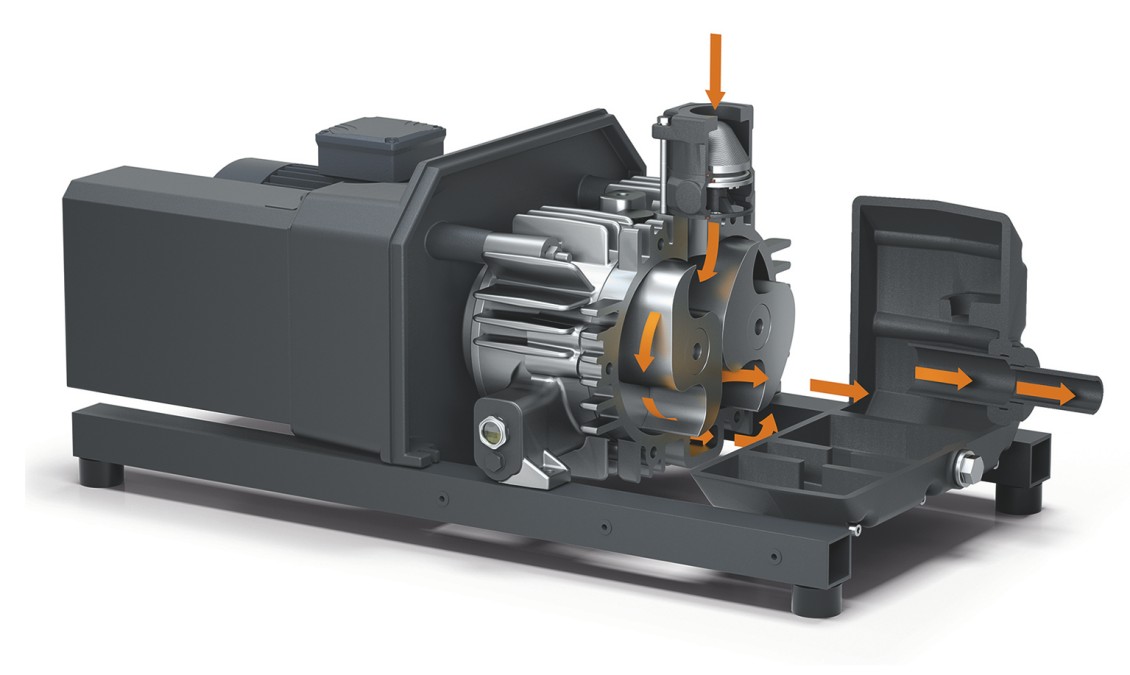

Alla ricerca di una soluzione ecocompatibile nel 2009, l'azienda entrò in contatto con Busch, che offrì un sistema di degassaggio PLASTEX (fig. 1) che non necessitava di fluidi operativi. Il sistema era composto principalmente da una pompa per vuoto a camme MINK (fig. 2) e un filtro verticale e filtro fine a monte. I filtri erano utilizzati per separare condensa e solidi. Le pompe per vuoto a camme MINK non necessitano di fluidi operativi come acqua o olio. Questo significa che i vapori e i gas pompati non entrano in contatto con i fluidi operativi, con i quali potrebbero mescolarsi o reagire. Tuttavia, anche la tecnologia separatrice più accurata non è sempre in grado di impedire che i monomeri residui penetrino all'interno delle pompe e che qui si spacchino. Per questo motivo, la pompa per vuoto a camme MINK è dotata di un dispositivo per flussaggio, che consente di inserire una quantità di liquido di lavaggio dosata con precisione nella pompa per vuoto a intervalli specifici, favorendo l'eliminazione delle cricche. Il responsabile della manutenzione Stefan Stolp ha definito la quantità di liquido di lavaggio e gli intervalli di lavaggio di ciascun materiale estruso. Il processo di lavaggio può avvenire durante i tempi di fermo o persino durante la produzione.-

Fig. 2: le pompe per vuoto a camme MINK costituiscono il fulcro dei sistemi per degassaggio PLASTEX. Grazie al principio operativo senza contatto, non necessitano di fluidi operativi come acqua o olio.

Dopo aver acquistato i primi sistemi di degassaggio PLASTEX, PolyComp ha gradualmente sostituito tutte le sue pompe per vuoto ad anello liquido. Stefan Stolp è molto soddisfatto della soluzione. Innanzitutto, ha risolto il problema delle acque reflue; in secondo luogo, i sistemi di degassaggio PLASTEX sono totalmente affidabili e richiedono una manutenzione minima. I filtri devono essere puliti regolarmente e l'agente di lavaggio deve essere rabboccato secondo necessità. Gli intervalli tra i rabbocchi variano a seconda del materiale lavorato. Questa operazione viene effettuata direttamente dai membri del team di produzione. Il team addetto alla manutenzione smantella e pulisce ogni pompa per vuoto in media dopo 10 mesi. "Tutto sommato, la quantità di lavoro è molto gestibile rispetto a quello che dovevamo fare con le vecchie pompe per vuoto ad anello liquido," afferma Henning von Brühl.

L'ingegnere Simone Patermann ha individuato un altro vantaggio dell'uso dei sistemi di degassaggio PLASTEX. Come responsabile della produzione, tiene sempre d'occhio il consumo di energia, anche perché PolyComp è certificata ai sensi della norma ISO 50001 per i sistemi di gestione dell'energia.

Questo è dovuto a due fattori principali. Innanzitutto, l'eliminazione di tutti i fluidi operativi rende inutile la presenza di una fonte di alimentazione per trasportarli. In secondo luogo, le pompe per vuoto a camme MINK sono completamente senza contatto. Di conseguenza, non vi sono componenti che sfregano tra di loro e non è richiesta alcuna forza per evitare questo attrito.

Nel 2018, PolyComp ha lanciato una nuova linea di estrusione, il cui fulcro è un estrusore a due viti con una resa fino a 1.500 kg all'ora. I due dosatori laterali (fig. 3) consentono di aggiungere simultaneamente vari tipi di riempitivi a base di polvere e di combinarli con una resa elevata. Un dosatore laterale può essere collegato a un sistema di degassaggio PLASTEX, riducendo il volume dei riempitivi e triplicando la densità apparente rispetto a un dosatore laterale senza degassaggio. Questo aumenta notevolmente la velocità di uscita totale.

L'ingegnere Simone Patermann ha individuato un altro vantaggio dell'uso dei sistemi di degassaggio PLASTEX. Come responsabile della produzione, tiene sempre d'occhio il consumo di energia, anche perché PolyComp è certificata ai sensi della norma ISO 50001 per i sistemi di gestione dell'energia.

Le pompe per vuoto a camme MINK vantano il più elevato fattore di efficienza di tutte le tecnologie del vuoto meccaniche. Questo significa che il consumo energetico è sempre inferiore rispetto ad altre pompe per vuoto meccaniche con le stesse prestazioni.

Nel 2018, PolyComp ha lanciato una nuova linea di estrusione, il cui fulcro è un estrusore a due viti con una resa fino a 1.500 kg all'ora. I due dosatori laterali (fig. 3) consentono di aggiungere simultaneamente vari tipi di riempitivi a base di polvere e di combinarli con una resa elevata. Un dosatore laterale può essere collegato a un sistema di degassaggio PLASTEX, riducendo il volume dei riempitivi e triplicando la densità apparente rispetto a un dosatore laterale senza degassaggio. Questo aumenta notevolmente la velocità di uscita totale.

-

Fig. 3: i due dosatori laterali sull'estrusore a due viti. Un sistema di degassaggio PLASTEX aiuta a ridurre il volume quando si aggiunge materiale di riempimento. Fonte: PolyComp

La dirigenza di PolyComp concorda sul fatto che, in fatto di affidabilità, attività di manutenzione ed efficienza economica, hanno fatto la scelta giusta scegliendo il sistema di degassaggio PLASTEX di Busch. L'elevato livello di affidabilità ha un impatto positivo sulla produzione. I tempi di fermo causati da rotture, riparazioni dell'ultimo minuto oppure operazioni di pulizia, come accadeva con le pompe per vuoto anello liquido, sono solo un ricordo del passato.