Una delle cinque linee di imballaggio per formaggi di alta qualità presso il caseificio Crailsheim-Dinkelsbühl. Foto: caseificio Crailsheim-Dinkelsbühl.

Maggiore produttività grazie al vuoto

Milchwerk Crailsheim-Dinkelsbühl eG

Qualità dal 1927

Il caseificio Crailsheim-Dinkelsbühl, fondato nel 1927, vede i suoi 232 dipendenti della cooperativa lavorare su tre turni durante l'alta stagione, da aprile ad agosto, e su due turni per il resto dell'anno. Annualmente, il caseificio trasforma 158 milioni di litri di latte proveniente da 335 aziende agricole regionali in 21.300 tonnellate di formaggi con diversi livelli di grassi, panna, salamoia, a cubetti in olio, con erbe aromatiche, peperoncino o olive, come formaggio semimorbido, naturale o affumicato. L'azienda ha ricevuto nove premi d'oro e due d'argento dalla società agraria tedesca DDLG.

-

Il caseificio Crailsheim-Dinkelsbühl produce formaggio balcanico, formaggio kashkaval e formaggio da grigliare con latte proveniente da aziende agricole regionali. Foto: caseificio Crailsheim-Dinkelsbühl.

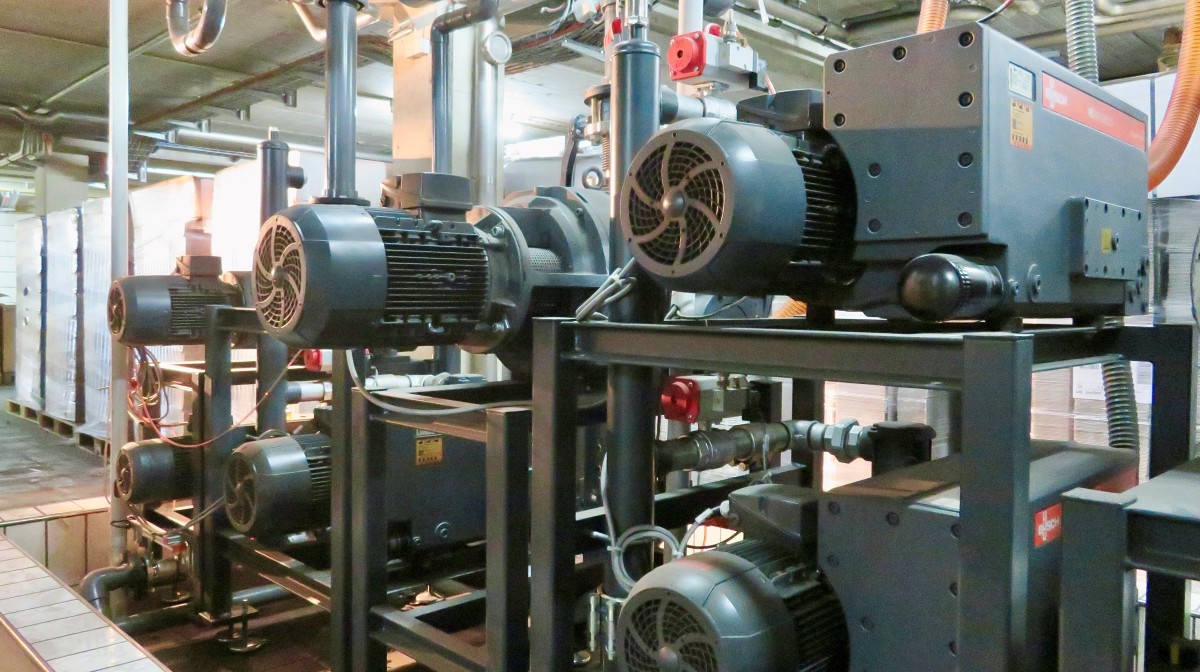

Un sistema per vuoto per cinque linee di imballaggio

Le cinque linee di imballaggio vengono alimentate con vuoto da una sala macchine separata. Qui, un sistema per vuoto a pressione controllata di Busch, composto da tre pompe per vuoto rotative a palette R5, tre booster per vuoto PANDA, quadro di controllo e serbatoio di vuoto, genera il livello di vuoto necessario. Questo livello viene regolato con precisione in base al contenuto di umidità di ciascun tipo di formaggio. Il sistema non è soltanto impiegato per la termoformatura dei vari tipi di imballaggio, la messa in vuoto e la sigillatura, ma anche per l'assemblaggio delle grandi scatole di spedizione e l'inserimento del formaggio confezionato. L'imballaggio del formaggio presenta la sfida dell'alta umidità dei prodotti, pertanto, gli esperti di Busch hanno prestato particolare attenzione a un filtro di dimensioni adeguate e hanno integrato un separatore di umidità per il siero di latte. Questa soluzione chiavi in mano è stata installata durante un fine settimana nel 2021, permettendo alla produzione di riprendere immediatamente il lunedì con il nuovo sistema. Da allora, il sistema funziona senza problemi.

-

Un sistema per vuoto di Busch Vacuum Solutions fornisce il vuoto necessario alle linee di imballaggio. Foto: Busch Vacuum Solutions.

"In passato utilizzavamo ugelli Venturi per la generazione di vuoto, ma il consumo d'aria era eccessivo, comportando uno spreco di energia considerevole. Con il nuovo sistema per vuoto di Busch, risparmiamo 38.000 kWh all'anno", afferma con entusiasmo Josef Vögele, direttore generale di Milchwerk Crailsheim-Dinkelsbühl, aggiungendo: "Abbiamo ricevuto il 40% dell'importo dell'investimento per il sistema per vuoto dall'Ufficio federale per l'economia e il controllo delle esportazioni (BAFA). Busch ha gestito l'intera documentazione per la richiesta di finanziamento."

Il vecchio sistema per vuoto non solo era poco efficiente dal punto di vista energetico, ma aveva anche una capacità di aspirazione insufficiente per soddisfare la crescente domanda. Vögele è soddisfatto: "Con il nuovo sistema per vuoto di Busch, ora possiamo eseguire fino a dodici cicli al minuto anziché nove. L'applicazione del vuoto è molto più rapida, aumentando significativamente la produttività e riducendo il consumo di energia."

-

Il vuoto viene anche impiegato per assemblare le scatole e inserire con cura il formaggio confezionato. Foto: Busch Vacuum Solutions.