Fig. 1: uno dei 14 router CNC presso Holzbearbeitung Kraus. Fonte: Holzbearbeitung Kraus GmbH.

Risparmi energetici grazie alla giusta scelta della fornitura di vuoto

Holzbearbeitung Kraus GmbH

Per la produzione di componenti per roulotte e camper, nonché di arredi per edifici, l'azienda di lavorazione del legno Holzbearbeitung Kraus GmbH utilizza complessivamente 14 diversi router CNC. Ciascuno dei router è stato dotato di due pompe per vuoto rotative a palette che, insieme, generavano un consumo energetico annuo di oltre 300.000 kilowattora. L'amministratore delegato Karl Fritz Kraus ha scoperto che si tratta di uno spreco di energia inutile. Pertanto, ha cercato una generazione di vuoto alternativa per il bloccaggio. L'ha trovata in una fornitura di vuoto centralizzata di Busch Vacuum Solutions.

Informazioni su Holzbearbeitung Kraus

Con i suoi 120 dipendenti, Holzbearbeitung Kraus produce componenti per molti produttori di roulotte e camper, nonché piani di lavoro per unità da cucina, coperchi per lavabi, piani per tavoli e molto altro ancora. L'azienda si occupa anche di arredi per edifici, per i quali produce sistemi completi per case di riposo, studi medici, edifici per uffici, banche e scuole materne. Kraus offre servizi che vanno dall'interior design e la progettazione alla costruzione, alla produzione e all'installazione, tutto da un'unica fonte.Bloccaggio a vuoto di pezzi lavorati su router CNC

Nello stabilimento di Zusamzell, vicino ad Augusta, in Germania, sono in funzione 14 diversi router CNC. Tutte le macchine funzionano con console e blocchi di aspirazione per il bloccaggio (fig. 1). Il CEO Karl Fritz Kraus non riusciva a vedere tutte queste macchine equipaggiate con due pompe per vuoto rotative a palette a funzionamento a secco, ognuna delle quali attiva praticamente costantemente durante il funzionamento, anche se non era necessario alcun serraggio. Con due pompe per vuoto per ogni router CNC e un consumo energetico medio di 3 kilowatt durante l'esercizio su due turni, il fabbisogno energetico risultante era di oltre 300.000 kilowattora all'anno. Inoltre, le pompe per vuoto rotative a palette richiedevano una manutenzione piuttosto estesa. Ad esempio, le lamelle in grafite dovevano essere sostituite in una delle pompe per vuoto in media ogni due settimane. Ciò comportava tempi di fermo e costi elevati.

Soluzione Busch ad alta efficienza energetica per generare il vuoto per il bloccaggio

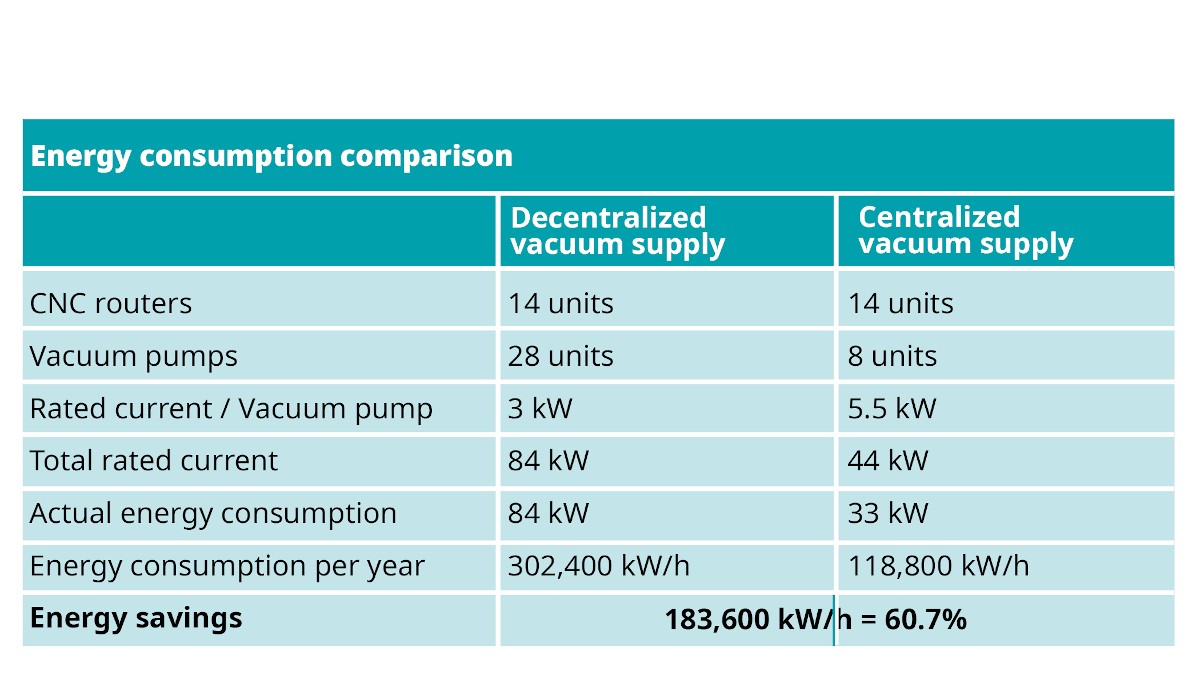

Per questo motivo, Karl Fritz Kraus iniziò a cercare una soluzione più efficiente a livello energetico per generare il vuoto per il bloccaggio, pertanto contattò Busch Vacuum Solutions nel 2018. L'azienda gli offrì una fornitura di vuoto centralizzata basata sulla domanda, costituita da diverse pompe per vuoto a camme MINK. Grazie al controllo in cascata, sono in funzione solo le pompe per vuoto necessarie per mantenere il vuoto per il bloccaggio su tutti i router CNC. All'inizio Kraus era scettico sul fatto che potesse funzionare o meno. Il team temeva che tutti e 14 i router sarebbero stati interessati in caso di guasto del sistema per vuoto centralizzato. Quindi scelsero una fornitura di vuoto con tre pompe per vuoto a camme MINK per fornire il vuoto a cinque router. Queste tre pompe per vuoto a camme hanno sostituito un totale di dieci pompe per vuoto rotative a palette utilizzate in precedenza. Le tre pompe per vuoto MINK erano dotate ciascuna di motori da 5,5 kW. Pertanto richiedono 16,5 kW alla massima potenza. Rispetto alle dieci pompe per vuoto rotative a palette precedentemente utilizzate da 3 kW ciascuna o da 30 kilowatt in totale, ciò ha consentito risparmi energetici del 45% in termini puramente matematici.Grazie al sistema di controllo basato sulla domanda, tutte e tre le pompe per vuoto erano raramente in funzione, il che ha comportato anche notevoli risparmi energetici. L'iniziale scetticismo riguardo all'affidabilità di esercizio si è rapidamente dissipato. Se una pompa per vuoto si fosse guastata a causa di un malfunzionamento, entrambe le pompe rimanenti sarebbero state in grado di fornire una potenza sufficiente per mantenere il livello di vuoto in ogni macchina CNC. Erano talmente convinti che hanno ampliato la fornitura di vuoto centralizzata, in due fasi successive, per collegare tutti i 14 router CNC. Ora nello stabilimento sono installate otto pompe per vuoto a camme MINK in totale. Durante il normale funzionamento sono in funzione da 4 a 6 pompe per vuoto. Ciò significa che vi è sufficiente ridondanza e riserve per collegare un router CNC aggiuntivo. Supponendo che sei pompe per vuoto a camme MINK funzionino costantemente, i risparmi energetici sarebbero equivalenti a oltre il 60% (fig. 2).

-

Fig. 2: confronto del consumo di energia prima e dopo il passaggio a una fornitura di vuoto centralizzata. Fonte: Busch Vacuum Solutions.

La fornitura di vuoto centralizzata è costituita da rack, ciascuno con tre o due pompe per vuoto a camme MINK (fig. 3).

-

Fig. 3: rack con tre pompe per vuoto a camme MINK. Fonte: Busch Vacuum Solutions.

Viene installato nello stabilimento di produzione ed è completamente chiuso (fig. 4).

-

Fig. 4: fornitura di vuoto centralizzata completamente chiusa presso Holzbearbeitung Kraus. Fonte: Busch Vacuum Solutions.

In questo modo si eliminano il più possibile le emissioni di calore e di rumore. Il personale trovava particolarmente pesante il livello di rumorosità delle pompe per vuoto rotative a palette utilizzate in precedenza. Il CEO Karl Fritz Kraus è convinto di aver trovato la soluzione ideale per le sue operazioni grazie alla centralizzazione della fornitura di vuoto e all'utilizzo della tecnologia del vuoto a camme MINK. Perché, oltre agli enormi risparmi energetici, sono stati ridotti anche i costi di manutenzione. La manutenzione del nuovo sistema per vuoto è limitata a un'ispezione annuale e a un cambio dell'olio eseguito da un tecnico dell'assistenza Busch. Questi interventi di manutenzione possono essere eseguiti durante il funzionamento. Poiché le pompe per vuoto a camme MINK utilizzano motori a risparmio energetico IE3, l'azienda è riuscita anche a ottenere il supporto finanziario dall'Ufficio federale tedesco per l'economia e il controllo delle esportazioni (BAFA).