Fabricación de productos derivados del salmón utilizando una tecnología de vacío puntera

Producto Nordlaks AS

Stokmarknes, Noruega

|

07.12.2015

|

7 min

Nordlaks Produkter AS opera una de las mayores y más modernas plantas de procesado de salmón del mundo en la pequeña localidad de Stokmarknes, situada al norte de Noruega. En esta planta se procesa el salmón del Atlántico que la propia empresa cría en granjas piscícolas en mar abierto, y se distribuye a minoristas en forma de pescado entero, filetes o porciones. A fin de garantizar unos

elevados niveles de calidad e higiene, los salmones se procesan con una tecnología puntera incorporada en un sistema lo más

automatizado posible, de modo que se obtienen unos productos alimentarios de alta calidad. Nordlaks utiliza equipos de vacío proporcionados por Busch, en concreto, dos sistemas de vacío centralizado que ofrecen un suministro de vacío fiable para el

procesado y el envasado del salmón.

Producción de Nordlaks Produkter

Nordlaks Produkter AS dirige una planta de producción totalmente integrada para el grupo Nordlaks Group, que se fundó en 1989. La empresa cuenta con 430 empleados repartidos por distintos lugares de Noruega y produce salmón y trucha arcoíris controlando todo el proceso de producción, desde la fecundación hasta el producto acabado. De esta forma, controla toda la cadena de valor y puede mantener y demostrar un elevado nivel de calidad a lo largo del proceso de producción.

De esta forma, controla toda la cadena de valor y puede mantener y demostrar un elevado nivel de calidad a lo largo del proceso de producción.

Nordlaks dispone de más de 28 centros en Noruega, así como tres criaderos para la cría de los esguines.

En la sede central de Nordlaks, ubicada en Stokmarknes, la filial Nordlaks Oppdrett AS cría salmones en granjas piscícolas en mar abierto y suministra los peces vivos a Nordlaks Produkter AS, que se encarga de su procesado in situ.

Todos los días, los 250 empleados que trabajan en las instalaciones procesan entre 200 y 250 toneladas de salmón. La mayoría del salmón que se produce se eviscera y envía a minoristas en forma de pescado entero, tanto fresco como congelado. El resto se convierte en filetes de salmón y porciones, y se envasa. La planta produce actualmente 20 toneladas de filetes de salmón al día y este año pretende ampliar su capacidad a un total de 300 a 350 toneladas de salmón fresco eviscerado. Los principales mercados destinatarios de salmón son Rusia, España, Italia, Finlandia, Asia y EE. UU.

Procesado

- El salmón se cría en granjas piscícolas en mar abierto cercanas a la costa noruega.

- Una vez alcanzado el peso necesario para el sacrificio, los salmones se transportan en un buque para el transporte de pescado vivo de la empresa hasta jaulas flotantes que se encuentran justo fuera de la planta de procesado, donde permanecen, como máximo, dos días. Dicho transporte tiene lugar varias veces por semana.

- Los peces, que permanecen vivos, se transportan hasta la planta de procesado por medio de un sistema de conductos. Cuando llegan a la planta, se sacrifican, desangran y evisceran de forma mecanizada en distintas líneas de producción (Fig. 1).

- Durante este proceso, los desechos del sacrificio se eliminan por medio de un sistema de vacío y se conducen hasta un ciclón, desde donde se bombean hasta la unidad de producción de aceite de pescado.

- Una vez que el pescado se eviscera, la línea de producción se divide. Una línea transporta los pescados enteros para su envasado o congelado, mientras que la otra transporta el pescado a la zona de fileteado.

- En esta segunda línea, se quitan las cabezas y las colas, el pescado se corta por la mitad, se quitan las espinas y la piel, y el filete se recorta. Estos procesos están totalmente automatizados. A continuación, se comprueban manualmente los filetes de pescado y se vuelven a recortar.

- En este punto, la línea de producción vuelve a dividirse: algunos filetes de salmón se envasan como productos acabados y otros se cortan en porciones y finalmente se envasan. Las porciones se envasan en líneas de envasado al vacío (Fig. 2).

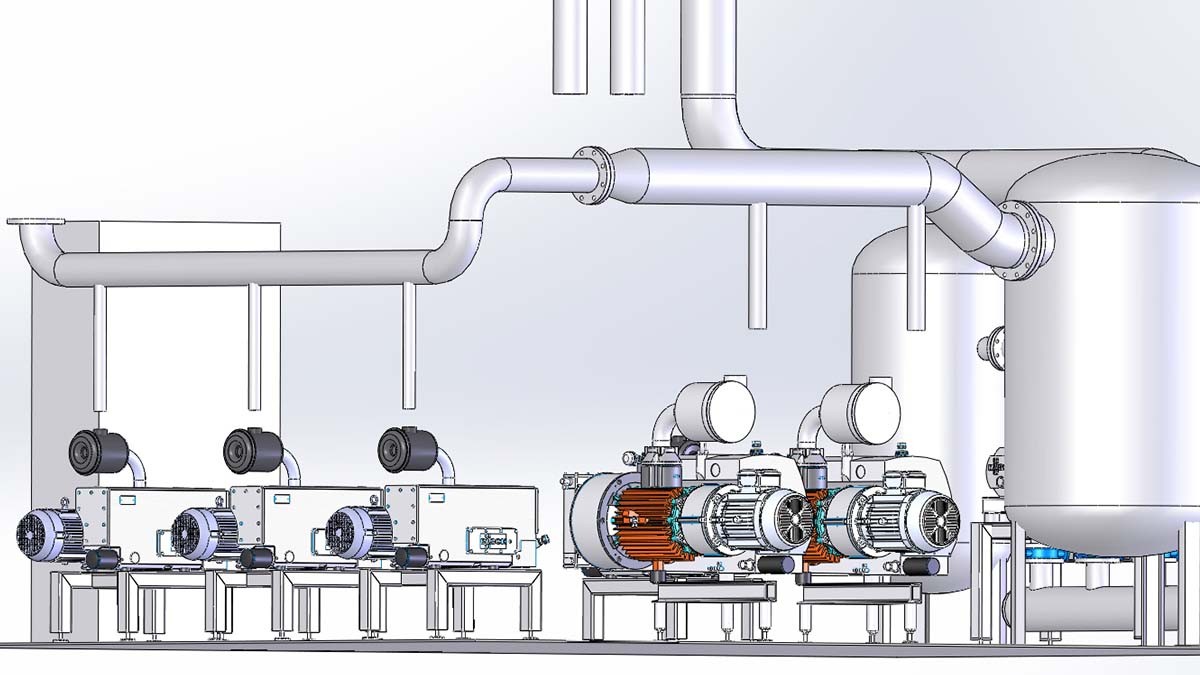

Extracción de los residuos de la producción mediante tecnología de vacío

Las vísceras del pescado sobrantes tras el proceso de eviscerado automatizado se extraen directamente mediante boquillas aspiradoras y se transportan al ciclón a través de un sistema de conductos. Las cabezas de los pescados, las colas y las partes recortadas también se extraen en lotes mediante tecnología de vacío. Algunas de ellas se

transportan de forma neumática mediante un separador ciclónico. Estas partes de los peces también se utilizan para producir aceite de pescado. Todo el sistema de extracción y transporte de estas partes de los peces cuenta con un suministro de vacío centralizado (Fig. 3) instalado en una sala de equipos separada y conectado, por medio de un sistema de conductos, a las máquinas de procesado y a las estaciones de trabajo desde las que se eliminarán los residuos. Este sistema, incluyendo el sistema de conductos y los controles, así como el propio sistema de vacío centralizado, fue diseñado y construido por Busch.

Este sistema, incluyendo el sistema de conductos y los controles, así como el propio sistema de vacío centralizado, fue diseñado y construido por Busch.

Puesto que estas partes de los peces se transportan en un sistema cerrado,

se garantiza una eliminación limpia y eficiente de las mismas. Esto aumenta considerablemente el nivel de higiene durante el procesado. Todo el sistema

puede limpiarse in situ (limpieza CIP) a diario y, de hecho, se limpia todos los días.

El

sistema de vacío centralizado para la extracción de las vísceras del pescado está compuesto básicamente por las

soplantes de lóbulos rotativos TYR WT 0730 AV de Busch, que proporcionan una

capacidad de aspiración total de 18 000 metros cúbicos por hora a una

presión de vacío constante de 400 milibares. Las

soplantes de lóbulos rotativos TYR cuentan con un sistema de control de la frecuencia, por lo que la capacidad de aspiración puede ajustarse con los controles para que se adapte a las necesidades del momento. De esta forma, su producción puede limitarse automáticamente, y el consumo energético reducirse, cuando, por ejemplo, no todas las máquinas de eviscerado se encuentren funcionando. Las soplantes de lóbulos rotativos TYR también están equipadas con un motor de bajo consumo y son muy eficientes, por lo que presentan un rendimiento energético óptimo.

Las soplantes de lóbulos rotativos TYR también están equipadas con un motor de bajo consumo y son muy eficientes, por lo que presentan un rendimiento energético óptimo.

El sistema de control de la frecuencia integrado para los motores propulsores reduce aún más las necesidades energéticas. Además, la reducción de la presión en este tipo de

sistemas de transporte mediante vacío es esencial, por lo que el diseño de los conductos de vacío es de vital importancia para minimizar el consumo de energía. Cuatro

bombas de vacío rotativas de paletas R 5 se encargan de suministrar el vacío necesario para el transporte neumático de las cabezas de pescado, las colas y los recortes. Gracias a una

capacidad de aspiración de 1.200 metros cúbicos por hora, extraen las vísceras del pescado en lotes y las transportan mediante un sistema de conductos cerrado para elaborar aceite de pescado.

Envasado al vacío

Las dos líneas de envasado están equipadas con

máquinas de envasado por termoformado, llenado y sellado. Por tanto, se necesita suministro de vacío para el termoformado de la película inferior y la extracción del aire del envase.

Por tanto, se necesita suministro de vacío para el termoformado de la película inferior y la extracción del aire del envase.

Ambas líneas de envasado cuentan con un sistema de suministro de vacío centralizado de Busch (Fig. 4), que ofrece tres niveles de vacío diferentes:

- vacío de formado para el termoformado de la película inferior del envasado

- vacío pobre para mantener un vacío constante en el sistema de conductos

- vacío medio para eliminar el aire del embalaje

Beneficios de nuestras soluciones de procesado y envasado

Este sistema se ha diseñado para garantizar que la presión en el envase no supere los 10 milibares. Manteniendo un nivel de vacío bajo y constante en el sistema de conductos o en las cámaras de vacío, el aire puede eliminarse rápidamente del envase con el nivel de vacío preciso, y pueden conseguirse tiempos de ciclo y velocidades de envasado elevados. El sistema está compuesto por bombas de vacío rotativas de paletas

R 5 de distintos tamaños. Estas garantizan el suministro de vacío a la estación de moldeo y un bajo nivel de vacío en las cámaras y los conductos. Tres bombas de vacío Roots de Busch se utilizan como bombas de carga y la capacidad de aspiración adicional que proporcionan permite lograr el vacío preciso necesario para un rápido envasado.

En Nordlaks Produkter AS se trabaja en

dos turnos, por lo que el suministro de vacío de toda la planta está en funcionamiento

17,5 horas al día. Por tanto, es especialmente importante contar con un sistema de suministro de vacío disponible en todo momento y que ofrezca una gran fiabilidad. Nordlaks ha encontrado en Busch un socio especializado en tecnologías de vacío con décadas de experiencia en el desarrollo de soluciones para el procesado y el envasado de alimentos. Busch cuenta con 59 empresas repartidas por todo el mundo y su sede central se encuentra en Maulburg (Alemania). BuschVacuum Solutions se fundó en Oslo en 1990. Busch Vacuum Solutions es un socio especializado en todos los aspectos de la generación de vacío y sobrepresión para la cría, el procesado y el envasado de pescado.

Stokmarknes, Noruega

|

07.12.2015

|

7 min