Le vide dans l'usinage du bois – partie 2

Maulburg, Allemagne

|

06.10.2021

|

5,5 min

Après avoir examiné les aspects fondamentaux de la technologie de vide dans le dernier numéro, nous aborderons aujourd’hui les différents types de génération de vide. Dans le cadre de ce processus, nous aimerions limiter la discussion au sujet du serrage sous vide pour les équipements d’usinage, qui est un domaine beaucoup plus important à la lumière des avancées de l’automatisation dans l’industrie du meuble, et dans les autres domaines de l’usinage du bois. Le thème de

l’efficacité économique va également de pair avec cette évolution, et

est devenu de plus en plus important pour les responsables de la fabrication et de la technologie. En principe, il existe plusieurs possibilités de génération de vide. Pour le

serrage sous vide, différentes pompes à vide mécaniques peuvent être utilisées.

Pompes à vide à palettes rotatives lubrifiées à l'huile

Les

pompes à vide à palettes lubrifiées sont les pompes classiques utilisées pour le serrage sous vide sur les machines d'usinage. Elles étaient utilisées presque exclusivement il y a des décennies. Elles sont synonymes de fiabilité, de robustesse et d'une pression finale basse, inférieure à un mbar, ce qui correspond à un

niveau de vide de 99,9 %. À ce niveau de vide poussé, elles garantissent une capacité de réserve de vitesse de pompage suffisante et sont réputées pour leur serrage rapide et sûr. Une alimentation continue en huile, dans la chambre de compression, facilite un niveau de vide élevé. L'huile est alimentée dans la pompe à vide via un système de circulation interne, assurant ainsi l'étanchéité, la lubrification et l'élimination de la chaleur de compression. L'huile et le filtre à huile doivent être remplacés toutes les 2 000 heures de fonctionnement. Dans les équipements d’usinage avec des vitesses de pompage de plus de 160 mètres cubes heure, ces pompes à vide ont été remplacées depuis par des technologies de vide sec. Pour les équipements d'usinage de petites tailles et les dispositifs de serrage pouvant fonctionner à des vitesses de pompage plus faibles, les pompes à vide à palettes lubrifiées à l'huile constituent des solutions économiques et très fiables.

Pompes à vide à anneau liquide

Les

pompes à vide à anneau liquide qui génèrent du vide en utilisant l’eau comme fluide de fonctionnement, travaillent selon un ancien principe. Cependant, elles n’ont jamais vraiment pu être utilisées dans le serrage sous vide, car l’eau en tant que fluide de fonctionnement, est associée à un certain travail de maintenance, qui va du remplissage quotidien de l’eau au nettoyage régulier du circuit d’eau. Le niveau de vide de ces pompes à vide dépend de la température de l’eau. Lorsque la température de l’eau augmente, la pression finale atteignable diminue, ainsi que la vitesse de pompage. La vitesse de pompage la plus élevée est atteinte à des températures allant jusqu’à 15 °C. À une température d'eau de 40 °C, la vitesse de pompage chute à 40 pour cent de sa valeur d'origine.

Le principal avantage de la technologie de vide à anneau liquide est le haut niveau de compatibilité avec la vapeur d’eau et l’humidité – un avantage qui ne peut être exploité lors du serrage sur les machines d'usinage, mais qui prédestine ces pompes à vide au séchage et à l'imprégnation du bois.

Pompes à vide à palettes sèches

Les

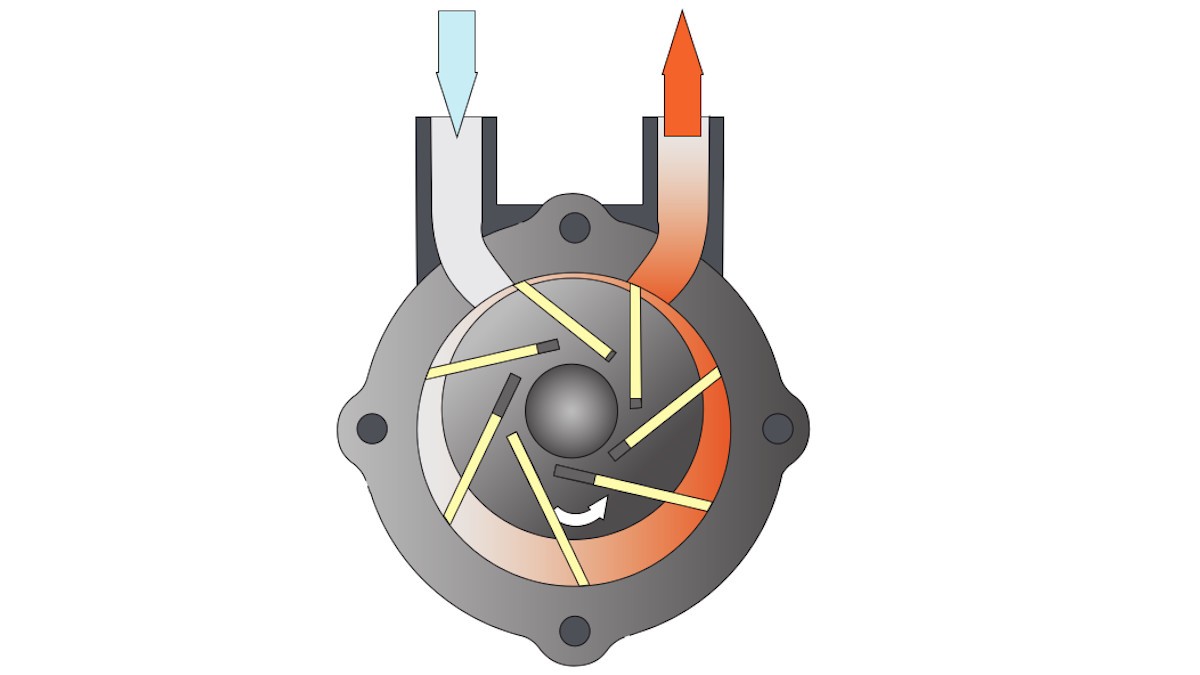

pompes à vide à palettes rotatives qui travaillent sans fluides de fonctionnement, c’est-à-dire qu’aucune huile ou eau n’est nécessaire pour comprimer l’air extrait, sont décrites comme « fonctionnant à sec ». Ces pompes à vide sont très souvent utilisées pour le serrage sous vide, car les coûts d’investissement sont relativement faibles. Le principe de fonctionnement (fig. 1) est le même que celui des pompes à vide à palettes rotatives lubrifiées à l'huile.

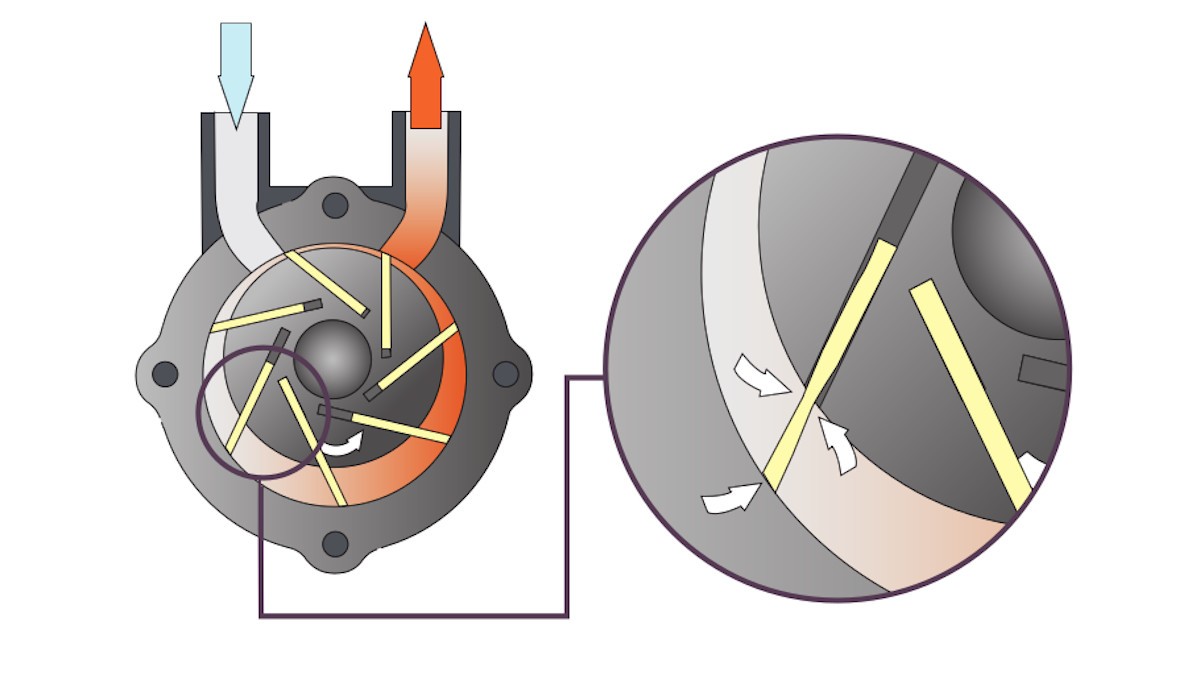

Cependant, en raison de l’absence de lubrification à l’huile, on utilise des palettes dites « autolubrifiantes » ou des plateaux en matériau graphite de carbone. Ils présentent l’inconvénient d’être affectés par l’usure (fig. 2) et doivent être remplacés régulièrement pour éviter la rupture et la défaillance totale des palettes. L'usure des palettes affecte également la performance de ces pompes à vide. Après un temps de fonctionnement de seulement 2 000 heures, la vitesse de pompage d’une pompe à vide à palettes sèches ne peut atteindre que 85 à 90 pour cent de la vitesse de pompage d’origine. L’un des facteurs qui affecte la durée de vie des palettes est le matériau à traiter. La poussière abrasive de fibres MDF accélère l'usure des palettes. En cas de fonctionnement en trois-huit, les palettes doivent être contrôlées au moins une fois tous les six mois, et remplacées si nécessaire. Les exploitants ne doivent pas seulement être attentifs aux coûts d'achat de ces palettes spéciales, qui ne doivent pas être sous-estimés, mais aussi étudier soigneusement la consommation en énergie de ce type de pompes à vide. Par rapport à toutes les autres technologies de vide, les coûts énergétiques sont les plus élevés pour ces pompes à vide. En règle générale, une pompe à vide à palettes sèches démarrant à une vitesse de pompage de 140 mètres cubes, nécessite 20 % d’énergie supplémentaire par heure.

En raison des coûts énergétiques et de maintenance des pompes à vide à palettes sèches, nous ne les recommandons vraiment que jusqu’à une vitesse de pompage d’environ 100 mètres cubes heure. Plus les dimensions sont petites, plus l’usure des palettes est lente, car le diamètre de la chambre de compression est plus petit. Cela réduit la vitesse circonférentielle des palettes et la distance que les palettes individuelles doivent franchir, lorsqu’elles entrent et sortent du logement du rotor.

Pompes à vide à becs rotatifs MINK

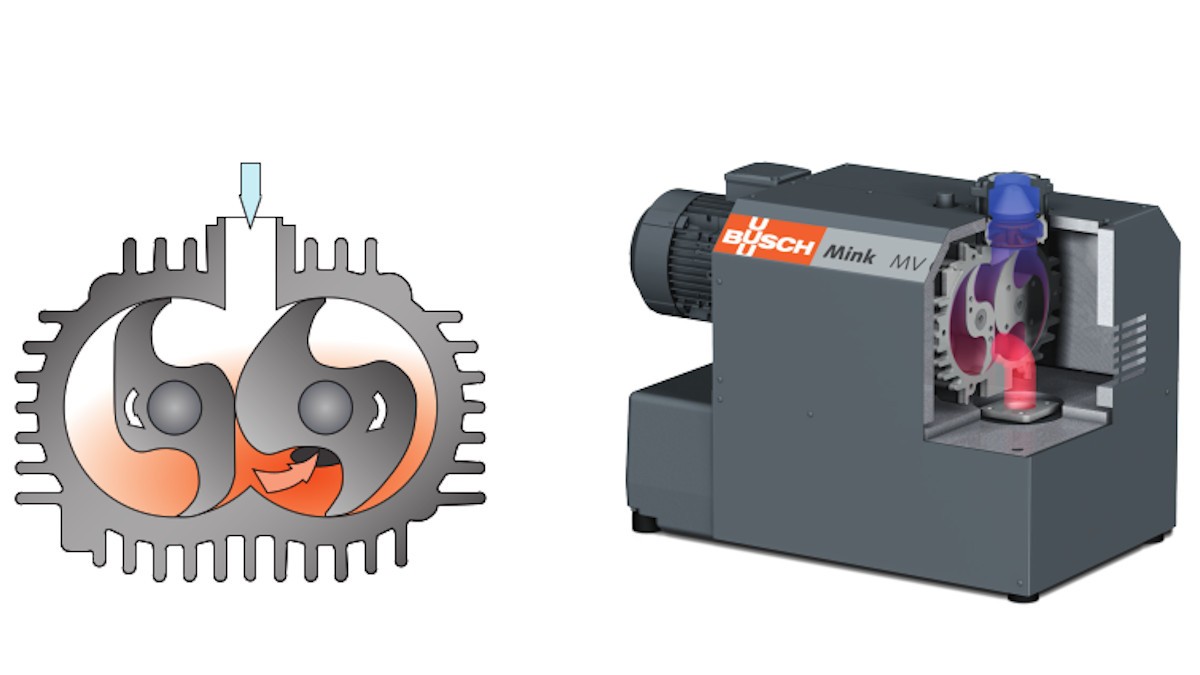

Au milieu des années 1990, Busch Vacuum Pumps and Systems a développé un principe de génération de vide entièrement nouveau : la

technologie de vide à becs MINK. Cette technologie, qui n’a cessé d’être perfectionnée, s'est depuis lors imposée dans l’industrie du bois. Aujourd’hui, la troisième génération de ces pompes à vide est déjà utilisée par plusieurs fabricants leaders de routeurs CNC.

Les pompes à vide à becs rotatifs MINK nécessitent une maintenance réduite et constituent la génération de vide la plus économe en énergie pour le serrage sous vide.

Les

pompes à vide à becs rotatifs MINK fonctionnent aussi sans fluides de fonctionnement tels que l’huile ou l’eau. Deux rotors en forme de becs se déplacent dans un boîtier (fig. 3). Ils ne se touchent pas et n'entrent pas en contact avec le boîtier. Cela signifie qu’il n'y a pas de friction et donc pas d’usure, ce qui permet une

génération de vide avec une maintenance réduite. Les travaux de maintenance se limitent à une vidange semestrielle d'huile à engrenages. La compression sans contact de l’air extrait présente aussi l’avantage de

consommer beaucoup moins de puissance que les autres pompes à vide, et les pompes à vide à becs rotatifs MINK sont la génération de vide la plus économe en énergie pour le serrage sous vide.

Pour des raisons techniques, la pompe à vide à bec rotatif MINK est le seul générateur de vide présenté ici qui peut être entièrement contrôlé en fonction de la demande. Cela signifie qu’une valeur de consigne spécifique (pression finale) peut être spécifiée pour la pompe à vide. Lorsque cette valeur est atteinte, la vitesse diminue automatiquement ou la pompe à vide s’arrête. Cela permet de réaliser d’autres économies d’énergie. C’est pourquoi Busch propose toutes les dimensions – une vitesse de pompage de 40 à 900 mètres cubes heure – ainsi que des options d’économie d’énergie et de moteur à variation de fréquence.

Récapitulatif

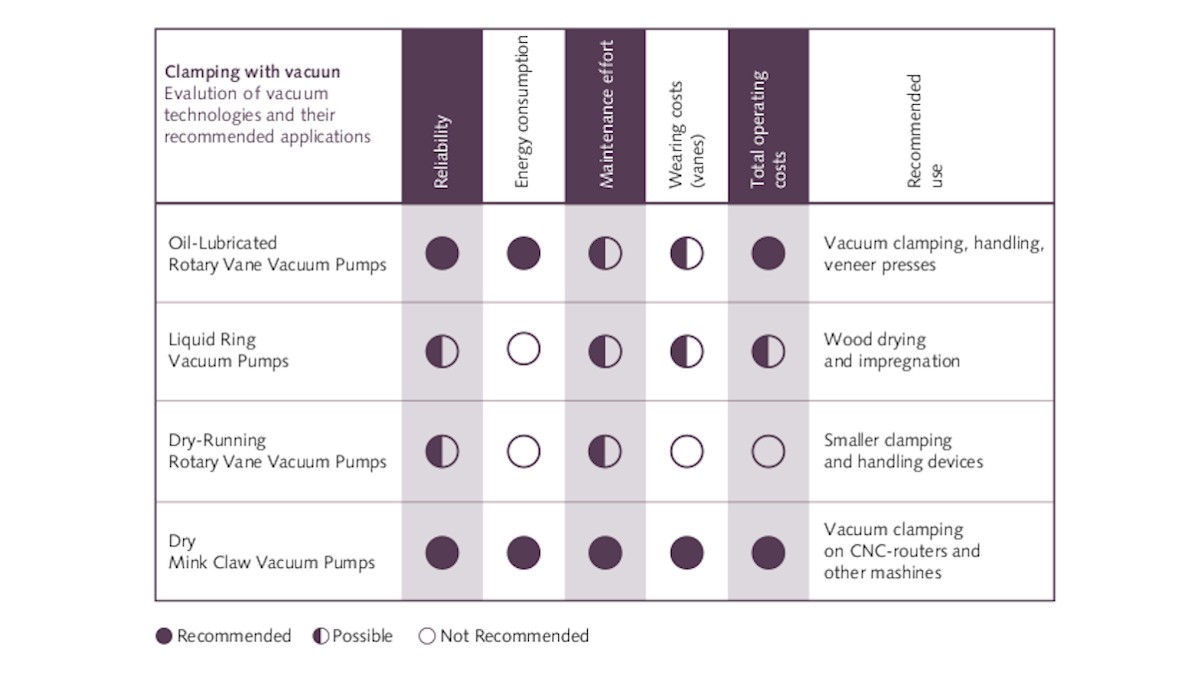

Il existe différentes possibilités de générer du vide pour le serrage. En principe, chaque situation doit être examinée individuellement afin de déterminer la solution de vide idéale. Le schéma (fig. 4) peut aider à prendre une décision préliminaire. Mais en général, nous recommandons de consulter un spécialiste lors de la sélection et du choix des dimensions.

Maulburg, Allemagne

|

06.10.2021

|

5,5 min