Fig. 1 : vis d'extrudeuse nitrurée au plasma, prête pour le processus de revêtement par PVD par arc. Source : Busch Solutions de Vide.

Une pompe à vide à vis pour le dépôt à l'arc en phase vapeur (PVD)

La finition de surfaces des grands outils et composants métalliques est le cœur de métier de Dreistegen GmbH. L'entreprise met en œuvre différents traitements basés sur la couche de diffusion, comme la nitruration, la nitrocarburation ou l'oxydation ainsi que des techniques de revêtement, telles que le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD), sous application de plasma froid.

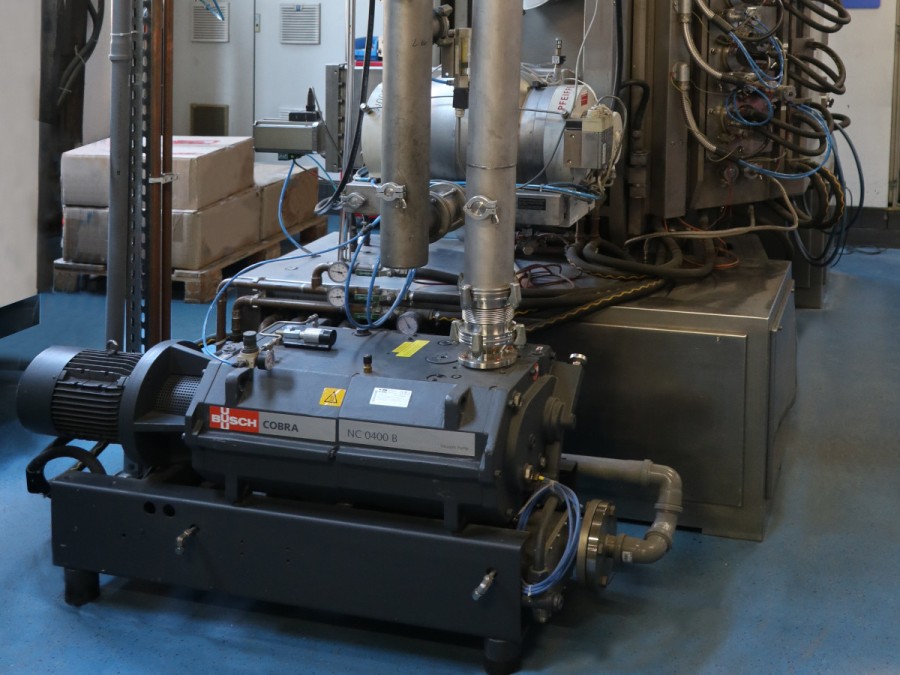

Pour l'application de couches minces durcies par la technique d'évaporation par arc (PVD par arc) sous vide, Dreistegen fait confiance à une pompe à vide à vis COBRA NC de Busch Solutions de Vide. La pompe fonctionne comme pompe primaire, avec deux pompes à vide turbomoléculaires en parallèle pour générer le vide dans les chambres de revêtement.

En 2008, le Dr. Oliver Kayser a lancé sa propre entreprise dans les locaux d'une ancienne usine textile de Monschau, dans la région allemande de l'Eifel. Datant de plus de 200 ans, l'ancien bâtiment industriel a été ramené à la vie par Kayser, dont l'activité fut d'abord la nitruration au plasma et le revêtement PVD pour les outils et les composants. L'activité a démarré à petite échelle dans des bâtiments délabrés mais aujourd'hui, elle s'est transformée en entreprise moderne de taille moyenne comptant 40 employés ; ceux-ci appliquent des couches minces spéciales sur des pièces usinées pour les protéger de l'usure et de la corrosion. De plus, ces revêtements peuvent permettre de stopper la formation de résidus sur les surfaces. Les réactions parasites avec d'autres matériaux sont ainsi évitées. La plupart des clients de Dreistegen viennent du domaine des processus plastiques et elles font appel à l'entreprise pour appliquer un revêtement sur des outils moulés par injection, extrudés ou moulés par soufflage. Le Dr. Oliver Kayser a développé une forme spéciale de revêtement qui empêche la stimulation catalytique des surfaces de l'outil de dégrader le plastique fondu. Ainsi, le plastique ne colle pas au moule. Pour l'opérateur, ceci signifie que le matériau et la couleur peuvent être modifiés rapidement en cas d'extrusion ou de moulage par injection. De plus, la quantité d'agent de démoulage peut être réduite voire totalement supprimée.

Dreistegen applique également des revêtements sur des outils de formage et des moules de coulée sous pression, essentiellement pour l'industrie automobile et ses fournisseurs. Dreistegen propose une large gamme de revêtements et de finitions par nitruration et par dépôts PVD et CVD.

Le Dr. Oliver Kayser est fortement impliqué dans les techniques de revêtement modernes ; il expérimente sans cesse de nouvelles solutions pour optimiser les dépôts en couche fine afin de leur conférer des propriétés spécifiques qui offrent des avantages à ses clients pour leurs applications particulières. Ceci comprend également l'optimisation de la technologie utilisée dans son usine.

Le système de revêtement par PVD par arc qu'il a acheté, doté d'un diamètre de tournage de 1 200 millimètres et d'une hauteur utile de 1 500 millimètres, était initialement installé avec un système de vide composé d'une pompe à vide à palettes rotatives et lubrifiées à l'huile comme pompe primaire et de deux boosters de vide. Ce système générait le vide nécessaire aux deux pompes à vide turbomoléculaires montées en parallèle. Kayser a remplacé la totalité de ce système de vide primaire par un COBRA NC 400 B de Busch. La pompe à vide à vis atteint une pression finale de 0,05 mbar (hPa) grâce à un système mono-étagé. Ainsi, elle est capable de remplacer l'ancienne unité de vide à trois étages d'un autre fabricant pour offrir la même pression finale et la même vitesse de pompage avec une meilleure efficacité énergétique.

Kayser apprécie la performance stable et fiable de la COBRA NC et son fonctionnement silencieux. De plus, son encombrement est plus faible que celui du précédent système de vide.

-

Fig. 2 : système pour le revêtement par PVD par arc, utilisant une pompe à vide à vis COBRA NC comme pompe primaire pour deux pompes à vide turbomoléculaires. Source : Busch Solutions de Vide.

Kayser a également étudié avec précision les pompes à vide à vis d'un autre fabricant. Celles-ci étaient dotées d'un système de roulements unilatéral et étaient entraînées par un moteur spécial, difficile à remplacer.

Kayser a été impressionné par la conception modulaire et fonctionnelle de la COBRA, équipée d'un système de roulements bilatéral sur les deux rotors à vis et d'un moteur standard bridé remplaçable à tout moment.

Du chargement de la chambre de revêtement au retrait des pièces usinées, le processus de PVD par arc réel dure de 14 à 18 heures. La pompe à vide COBRA NC continue de fonctionner lors des courtes pauses entre deux processus, pauses permettant d'assembler et de retirer les pièces usinées. Ceci signifie que la pompe COBRA NC fonctionne toute l'année. Pour Kayser, la configuration actuelle du processus de génération de vide dans son système de revêtement – une combinaison d'une pompe à vide à vis COBRA NC et de deux pompes à vide turbomoléculaires en aval et en parallèle – est la solution idéale.

Le matériau de base de la pièce usinée doit posséder un certain niveau de dureté de surface avant qu'il puisse subir un revêtement par PVD par arc. Pour cette raison, Dreistegen prépare généralement les pièces usinées qui doivent être revêtues à l'aide d'un processus de nitruration au plasma.

Les pièces usinées par nitruration au plasma sont ensuite soumises à un jet de perles de verre ou légèrement polies si besoin. Une fois que les pièces usinées ont été nettoyées, elles sont fixées de manière sécurisée sur des supports et chargées dans la chambre de revêtement. L'air de la chambre fermée est ensuite évacué pour atteindre un niveau de vide de 10-5 mbar (hPa). Les pièces usinées dans la chambre sont ensuite chauffées à 450 °C maximum.

Une fois la température du procédé atteinte, les oxydes naturels sont érodés dans un plasma créé par une décharge luminescente dans l'argon. Les évaporateurs à arc sont ensuite enflammés et les oxydes sont ainsi en mesure de se mouvoir. Cependant, ils restent liés aux matériaux donneurs en titane, en chrome ou à leurs alliages, à cause des aimants permanents présents à l'arrière. Des alliages d'aluminium ou d'autres métaux peuvent également être utilisés.

Dans l'arc, le matériau donneur est vaporisé au cours d'un procédé semblable à une explosion et les particules de vapeur individuelles sont presque totalement ionisées. Une décharge électrique (polarisation) est utilisée pour diriger les ions sur les pièces usinées. Des gaz réactifs, comme l'azote, l'acétylène, le méthane, l'oxygène et l'hydrogène sont également ajoutés. L'ajoute de ces gaz provoque une augmentation de la pression de la chambre à 10-2 mbar (hPa). Les gaz réactifs relâchés par le plasma se combinent aux ions métal présents à la surface de la pièce usinée pour créer les couches du revêtement dur. Les composés types sont : nitrure de titane (TiN), carbonitrure de titane (TiCN), nitrure de chrome (CrN), nitrure de titane-aluminium (AlTiN) et oxyde de chrome (Cr2O3). Grâce à la haute énergie des particules et à la puissance d'envoi, le revêtement créé a une adhérence exceptionnellement élevée et uniforme, même sur les pièces usinées de forme complexe. Les couches fines créées par Dreistegen à l'aide de la technologie d'évaporation par arc atteignent des niveaux de dureté de plus de 2 000 HV (Dureté Vickers).

Par rapport au système de vide initial, le travail de maintenance nécessaire sur ce système de vide est bien moindre, grâce à l'utilisation de la pompe à vide à vis COBRA NC.

La seule intervention nécessaire sur la pompe à vide à vis est la vidange annuelle de l'huile à engrenages.

Le Dr. Oliver Kayser souligne que la totale fiabilité opérationnelle de la pompe à vide à vis est très importante pour lui. Toute interruption de la pompe à vide pendant le processus créerait des dommages considérables, car ceci rendrait inutilisables les coûteuses pièces usinées.

Après deux ans de fonctionnement ininterrompu de la COBRA NC, le Dr. Oliver Kayser déclare :

Chez Dreistegen, nous sommes des clients satisfaits de Busch et nous sommes impressionnés par la qualité des machines.