Fig. 1 : la pompe à vide à becs MINK MV en tant qu’unité mobile avec un réservoir de vide utilisé sur trois dispositifs de maintien pour le collage de pièces en plastique. Source : Busch Solutions de Vide.

Maintien parfait grâce à une technologie de vide moderne

Ernst Hombach GmbH & Co. KG

Ernst Hombach GmbH & Co. KG a trouvé la solution parfaite pour maintenir les pièces en plastique pendant le collage. Depuis plus de deux ans, l’entreprise utilise une pompe à vide à becs MINK MV mobile de Busch Solutions de Vide pour fixer avec précision diverses pièces en plastique dans des dispositifs de serrage et de maintien afin qu’elles puissent être assemblées par collage. Le point fort de cette solution est que la pompe à vide est montée sur un réservoir de vide et qu’elle est commandée par fréquence. Elle fournit donc la puissance nécessaire en fonction de la demande, qu’il faille fixer une ou trois pièces sur les dispositifs de maintien. Cela rend le collage des pièces extrêmement flexible, efficace et efficient.

À propos de Ernst Hombach GmbH & Co. KG

Avec 130 employés, Ernst Hombach fabrique des produits en plastique à Uehlfeld, en Franconie, allant de pièces détachées de haute qualité à des composants préfabriqués fabriqués en série pour la technologie médicale, les véhicules ferroviaires et de nombreux autres secteurs. L’entreprise a été fondée en 1947 par Ernst Hombach. Au cours des premières années, ils ne fabriquaient que des abat-jours, mais dans les années 1960, Ernst Hombach s’est impliqué dans le thermoformage sous vide et a révolutionné ce processus avec le développement du formage à deux feuilles à chambre fermée. Ce procédé permet de thermoformer simultanément deux plaques thermoplastiques dans un moule supérieur et inférieur, ce qui permet de produire des corps creux en une seule opération. Aujourd’hui, la technologie à deux feuilles est utilisée, entre autres, pour produire des revêtements pour les machines ou les équipements de technologie médicale, tels que les boîtiers pour les équipements d’imagerie par résonance magnétique (Fig. 2). Hombach peut proposer à ses clients pratiquement toutes les étapes de la production, du concept à la production en série – de la conception, la construction et le prototypage au thermoformage, au traitement ultérieur, au pré-assemblage et à la finition. Timo Tobolla, gérant, se considère donc à juste titre comme un fournisseur de systèmes pour ses clients.

-

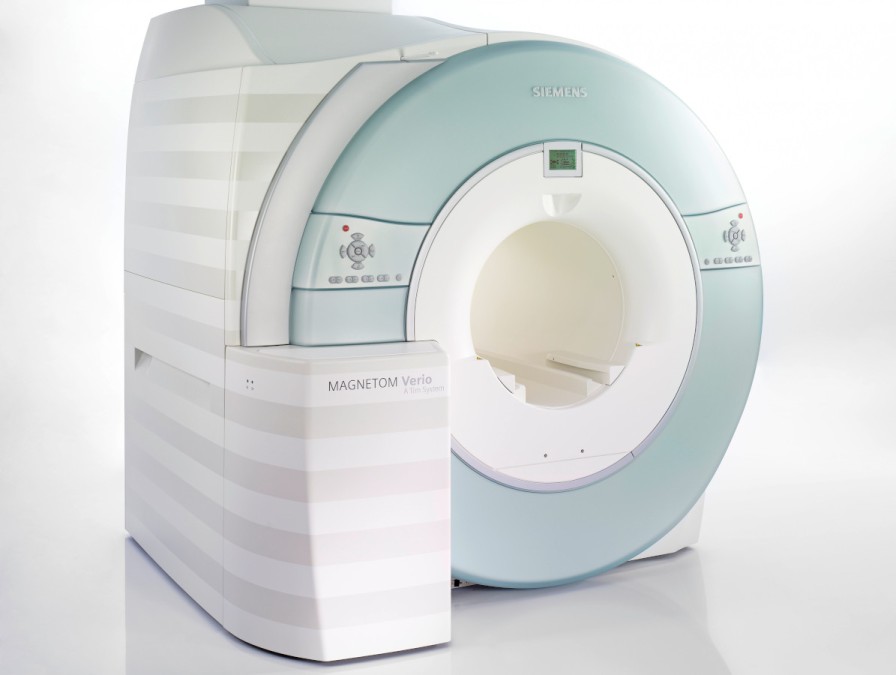

Fig. 2 : les pièces du boîtier des appareils d’imagerie par résonance magnétique (IRM) sont thermoformées à Hombach à l’aide du procédé à double feuille, puis complétées en composants finis. Source : Ernst Hombach GmbH & Co. KG.

Maintien des pièces en plastique à l’aide du vide

Les pièces thermoformées individuelles sont collées dans un hall de production séparé. Pour ce faire, les différentes pièces en plastique sont fixées sous vide dans un dispositif de maintien et reliées à d’autres composants par collage. En raison du haut niveau de précision requis pour ces collages, il est indispensable que les pièces soient fixées de manière sûre et précise. Dans le passé, une pompe à vide lubrifiée à l’huile était utilisée à cet effet, placée sur une palette aux postes de travail respectifs et à laquelle un maximum de deux dispositifs de maintien peuvent être raccordés à la fois. L’inconvénient de cette solution était que ce système n’était pas très flexible. De plus, la pompe à vide fonctionnait toujours à plein régime et avait donc toujours une consommation d’énergie inutilement élevée. En outre, la pompe à vide était relativement bruyante, ce qui était gênant lorsqu’elle fonctionnait directement sur les postes de travail.Solution flexible de Busch pour le maintien de pièces en plastique

Après avoir consulté un expert en vide de Busch Solutions de Vide, l’expert a proposé une solution parfaitement adaptée à ces besoins, à savoir une pompe à vide à becs MINK MV. Cette pompe à vide n'a pas besoin d'huile en tant que fluide de fonctionnement. Elle fonctionne donc entièrement à sec et sans contact. Elle ne nécessite donc pratiquement aucun entretien : pas de vidange d'huile, pas de changement de filtre, pas de pièces d'usure. La MINK MV est équipée en standard d’une commande variation de fréquence. Cela signifie que la pompe à vide peut être programmée pour définir un niveau de vide spécifique nécessaire pour maintenir les pièces. La pompe à vide adapte ses performances aux exigences respectives. Par exemple, si le vide nécessaire est appliqué à un dispositif de maintien, la pompe réduit la vitesse de rotation jusqu’à l’arrêt. Si un deuxième dispositif de maintien est raccordé, le vide y est aussi immédiatement appliqué par le tampon dans le réservoir de vide. Si la pression dans le réservoir de vide dépasse le niveau programmé, la pompe à vide commence automatiquement à baisser et à la maintenir à nouveau via la vitesse de rotation.

La pompe à vide à becs MINK MV est installée avec le réservoir de vide pour former une unité compacte et mobile (Fig. 1), qui peuvent être facilement déplacés vers les postes de travail respectifs. Timo Tobolla considère que le principal avantage de cette solution réside dans le fait qu’il utilise beaucoup moins d’énergie avec le MINK MV et qu’au lieu de deux dispositifs de maintien par le passé, trois peuvent désormais fonctionner simultanément sous vide. Par ailleurs, les travaux d’entretien réguliers précédemment nécessaires et les coûts associés ne sont plus nécessaires.

De plus, la manipulation de la nouvelle alimentation en vide est beaucoup plus facile et, la nouvelle pompe à vide est plus silencieuse que la pompe à vide utilisée précédemment.