Современная вакуумная технология для дегазации расплава при экструдировании

Компания PolyComp GmbH специализируется на компаундировании (подготовке смесей) и на контрактной либо лицензионной основе выпускает сложные технические пластмассы. В ассортимент продукции компании входят высокотемпературные пластмассовые материалы, высокопрочные конструкционные термопластические материалы, а также мягкие, гибкие термопластические эластомеры, из которых по запросу заказчика формируются соединения с различными добавками. Широкий ассортимент продукции требует гибких производственных систем, состоящих из экструдеров разного типа и нескольких специальных винтовых конфигураций.

Однако во всех экструдерах есть одна константа: для извлечения паров и газов из расплавленного материала в винтовой секции PolyComp полагается исключительно на системы дегазации PLASTEX производства Busch Vacuum Solutions. Эти системы оснащаются кулачковыми вакуумными насосами MINK и отличаются высокой надежностью и удобством технического обслуживания.

Однако во всех экструдерах есть одна константа: для извлечения паров и газов из расплавленного материала в винтовой секции PolyComp полагается исключительно на системы дегазации PLASTEX производства Busch Vacuum Solutions. Эти системы оснащаются кулачковыми вакуумными насосами MINK и отличаются высокой надежностью и удобством технического обслуживания.

-

Рис. 1. Одна из семи систем дегазации PLASTEX на производстве PolyComp. Эти системы устанавливаются над экструдерами (этажом выше).

О компании PolyComp

Компания PolyComp появилась в результате выкупа предприятия менеджерами в 2000 году. Головной офис компании находится в Нордерштедте в пригороде Гамбурга (Германия). В 2013 году компания PolyComp была приобретена группой компаний Feddersen Group, которая базируется в Гамбурге и занимается продажей химических и технических изделий по всему миру.Основу бизнеса PolyComp составляет компаундирование полиолефинов (PP/PE), а также таких материалов, как EVA, PA, PBT, PC, ABS, EVOH, POM и PMMA. Эти компаунды соединяются с различными добавками, от углерода, натурального волокна и простых наполнителей до стеклянной дроби, цветных добавок и воска.

Пленочные компаунды

Одно из направлений деятельности PolyComp — производство пленочных компаундов, требующих крайне малого количества геля. Производственный процесс основан на экструзии с использованием специальных шнековых систем и применении фильтрозаменителей с высокой точностью фильтрации. В компании используются восемь одно- или двухшнековых экструдеров. Расплавленный материал подвергается дегазации в шести экструдерах. До 2009 года для выполнения этих операций в компании использовались жидкостно-кольцевые вакуумные насосы.Процесс утилизации отработанной воды заметно усложнялся, поскольку газы и пары смешивались с водой, в результате чего образовывался конденсат. Затраты на обработку и утилизацию воды постоянно увеличивались.

Хеннинг фон Брюль (Henning von Brühl), заместитель руководителя производства, добавляет: «У нас не было возможности точно рассчитать состав и количество веществ, которые окажутся в воде. Туда попадали не только газы, пары и полимеры, которые появляются из базовых веществ; часть добавок также проникала в рабочую жидкость вакуумных насосов». Причина заключалась в частой смене выпускаемой продукции. Даже если базовые вещества не менялись, состав веществ в воде мог измениться ввиду применения добавок разного типа. Поскольку компания PolyComp работает в три смены пять дней в неделю, обрабатывать приходилось огромное количество воды.

Наше решение

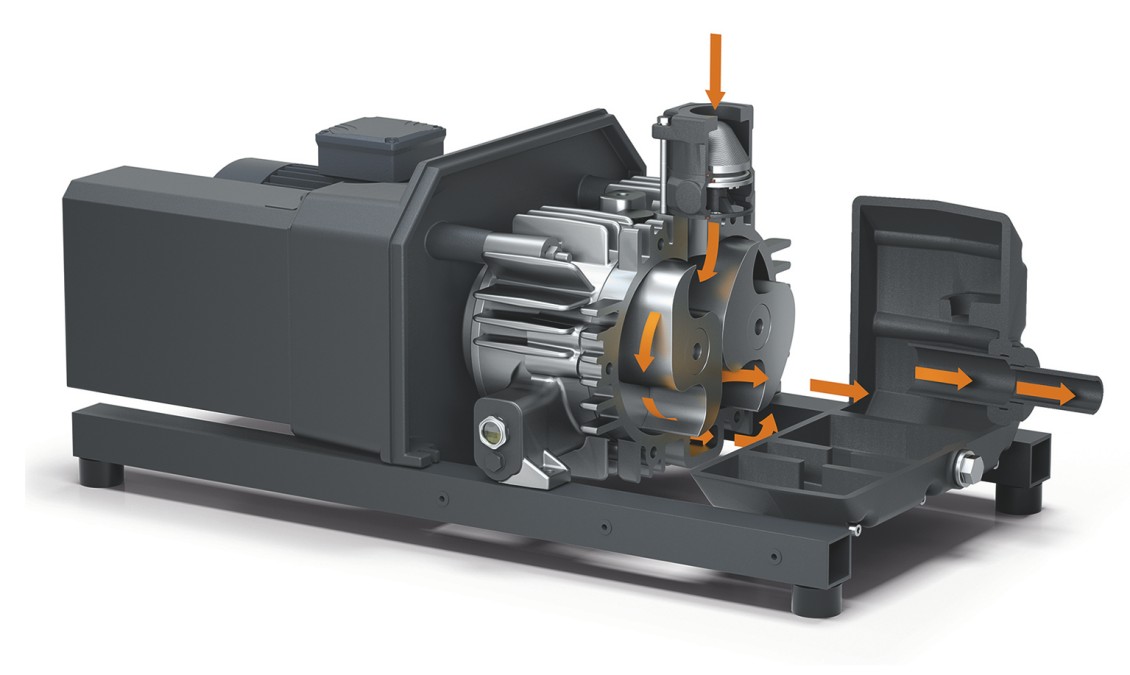

В поисках экологически чистого решения в 2009 году компания обратилась в Busch. Специалисты нашей компании предложили систему дегазации PLASTEX (рис. 1), в которой не используются рабочие жидкости. Система состоит в основном из кулачковых вакуумных насосов MINK (рис. 2), входного фильтра и фильтра тонкой очистки. Фильтры предназначены для отделения конденсата и твердых частиц. Кулачковые вакуумные насосы MINK не требуют применения рабочих жидкостей, таких как вода или масло. В таких насосах откачиваемые пары и газы не контактируют с рабочими жидкостями, что в противном случае приводило бы к образованию смесей и химических реакций. Вместе с тем, даже самая эффективная технология сепарации не всегда позволяет исключить риск проникновения остаточных мономеров во внутренние части и трещины насоса. Поэтому кулачковые вакуумные насосы MINK оснащаются промывочными устройствами. Это позволяет подавать точно дозированное количество промывочной жидкости в вакуумный насос через установленные промежутки времени и удалять вещества из трещин и щелей. Руководитель подразделения технического обслуживания Штефан Штольп установил требуемое количество промывочной жидкости и периодичность промывки для каждого экструдируемого материала. Процесс промывки может осуществляться во время простоя и даже в ходе производственного процесса.-

Рис. 2. Кулачковые вакуумные насосы MINK составляют основу системы дегазации PLASTEX. Благодаря бесконтактному принципу работы насосов не требуется использования рабочих жидкостей: воды и масла.

После приобретения первой системы дегазации PLASTEX компания PolyComp постепенно заменила все свои жидкостно-кольцевые вакуумные насосы. Штефан Штольп весьма доволен этим техническим решением. Во-первых, решена проблема отработанной воды; во-вторых, системы дегазации PLASTEX отличаются высочайшей надежностью и практически не требуют технического обслуживания. Нужно лишь регулярно очищать фильтры и при необходимости добавлять промывочную жидкость. Промежутки времени между моментами добавления жидкости варьируются в зависимости от свойств обрабатываемого материала. Эти работы выполняются операторами производственных линий. В среднем через каждые 10 месяцев специалисты по техническому обслуживанию демонтируют и очищают каждый вакуумный насос. «В целом этот объем работ нам вполне по силам в сравнении с тем, что нам приходилось преодолевать раньше, когда мы использовали старые жидкостно-кольцевые вакуумные насосы», — комментирует Хеннинг фон Брюль.

Инженер Симона Патерман (Simone Patermann) обнаружила еще одно преимущество систем дегазации PLASTEX. Как руководительница производства, она непрерывно следит за показателями потребления энергии, в первую очередь потому, что PolyComp сертифицируется по стандарту ISO 50001, который регламентирует системы управления энергией.

Такое преимущество объясняется двумя основными факторами. Во-первых, в отсутствие рабочих жидкостей исключается необходимость в дополнительной энергии для их транспортировки. Во-вторых, в кулачковых вакуумных насосах MINK используется бесконтактный принцип работы. Как следствие, компоненты не соприкасаются друг с другом, поэтому не требуется дополнительная энергия на преодоление трения.

В 2018 году компания PolyComp ввела в эксплуатацию новую экструзионную линию, основу которой составляет двухшнековый экструдер производительностью до 1500 kg/h. Два боковых дозатора (рис. 3) позволяют одновременно добавлять и смешивать порошковые наполнители разных типов, что обеспечивает высокий КПД установки. Один боковой дозатор можно соединить с системой дегазации PLASTEX. В такой системе сокращается объем наполнителей и втрое увеличивается насыпная плотность в сравнении с боковым дозатором без дегазации. В результате существенно повышается суммарная производительность установки.

Инженер Симона Патерман (Simone Patermann) обнаружила еще одно преимущество систем дегазации PLASTEX. Как руководительница производства, она непрерывно следит за показателями потребления энергии, в первую очередь потому, что PolyComp сертифицируется по стандарту ISO 50001, который регламентирует системы управления энергией.

Кулачковые вакуумные насосы MINK обладают высочайшим КПД среди всех механических вакуумных систем. Поэтому объем энергии, потребляемой этими насосами, всегда ниже в сравнении с другими механическими вакуумными насосами аналогичной производительности.

В 2018 году компания PolyComp ввела в эксплуатацию новую экструзионную линию, основу которой составляет двухшнековый экструдер производительностью до 1500 kg/h. Два боковых дозатора (рис. 3) позволяют одновременно добавлять и смешивать порошковые наполнители разных типов, что обеспечивает высокий КПД установки. Один боковой дозатор можно соединить с системой дегазации PLASTEX. В такой системе сокращается объем наполнителей и втрое увеличивается насыпная плотность в сравнении с боковым дозатором без дегазации. В результате существенно повышается суммарная производительность установки.

-

Рис. 3. Два боковых дозатора на двухшнековом экструдере. Система дегазации PLASTEX позволяет сократить объем при добавлении присадочных материалов. Источник: PolyComp

Говоря о надежности, объеме технического обслуживания и экономичности, руководители компании PolyComp подтверждают правильность выбора системы дегазации PLASTEX производства Busch. Высокая степень надежности системы положительно сказывается на производстве. Теперь простои, которые возникали в результате отказов, авральных ремонтных и очистных работ, — обычная практика при использовании жидкостно-кольцевых вакуумных насосов — остались в прошлом.