Sujeción segura de paneles pequeños mediante vacío

ASSTEC

Maulburg, Alemania

|

15.06.2021

ASSTEC Assembly Technology GmbH & Co. KG se especializa en desarrollar y crear áreas de trabajo ergonómicas. Su gama de productos y servicios lo abarca todo, desde el suministro de componentes individuales para la fabricación de estaciones de trabajo de ensamblaje, pruebas y expedición hasta el diseño y la fabricación de células de producción individuales de flujo de una pieza para la producción industrial a gran escala.

En la producción de tableros de mesa y revestimientos, el trabajo con material para construir accesorios de mercancías, rampas, cajones y estanterías, ASSTEC normalmente utiliza paneles laminados de alta presión (HPL) procesados en un enrutador CNC. Estos

paneles se sujetan a una mesa de vacío.

Para generar el vacío, ASSTEC confía en una bomba de vacío de rotores de uña

MINK de Busch. La bomba de vacío genera un alto vacío constante, lo que permite que incluso las piezas de trabajo más pequeñas se sostengan de forma segura.

Acerca de ASSTEC

Los diferentes departamentos de la sede principal de ASSTEC en Rottweil (Talleres, Herramientas, Diseño e Implementación) trabajan para alcanzar la eficiencia en todos los aspectos de los procesos de producción de todos los sectores de la industria manufacturera. Además, ofrecen un programa de consultoría con talleres especiales sobre temas como el diseño y la planificación del flujo de materiales, la reducción de los tiempos de mecanizado, el diseño ergonómico del puesto de trabajo y la gestión del área de producción.

En pocas palabras, ASSTEC se ocupa de todo lo que hace que la producción sea más rápida y eficiente, a la vez que hace que las estaciones de trabajo sean más ergonómicas y seguras. Después de colaborar con sus clientes en el desarrollo de un concepto, ASSTEC utiliza modelos de prototipos de ingeniería de cartón a tamaño natural (1:1) para realizar pruebas. A este paso le sigue el diseño y la producción de las estaciones de trabajo individuales (fig. 1) y sus equipos.

Paneles de sujeción

Para el trabajo con paneles, ASSTEC utiliza principalmente HPL de diferentes espesores, que luego procesa con un enrutador CNC (fig. 2). Este enrutador también se utiliza para fresar o grabar policarbonato, otros plásticos y paneles de aluminio.

El fabricante instaló

cuatro ventiladores de succión en el enrutador. Cada uno de estos ventiladores de succión alimentaba a uno de los cuatro cuadrantes en los que se había dividido toda la mesa de mecanizado. Cada cuadrante medía 3.000 × 500 milímetros. De este modo, la máquina podía sujetar de forma segura

paneles de hasta 2 × 3 metros de tamaño. El vacío generado por los ventiladores de succión también bastaba para sostener paneles que cubrían uno de los cuatro cuadrantes de la mesa. Sin embargo, la fuerza de retención era insuficiente para las piezas de trabajo más pequeñas, lo que significaba que a menudo se deslizaban sobre la mesa durante el proceso.

En un intento de contrarrestar este fallo en el sistema, la empresa intentó reducir la velocidad de avance del enrutador, aunque esta solución resultó insuficiente. Así pues, Marc Blessing, gerente de ASSTEC, buscó una mejor solución técnica y habló con los especialistas en vacío de Busch Vacuum Solutions.

La solución de vacío de Busch y sus ventajas para el cliente

Le recomendaron utilizar una

bomba de vacío de rotores de uña MINK MV, que podría sustituir a los cuatro ventiladores de succión existentes.

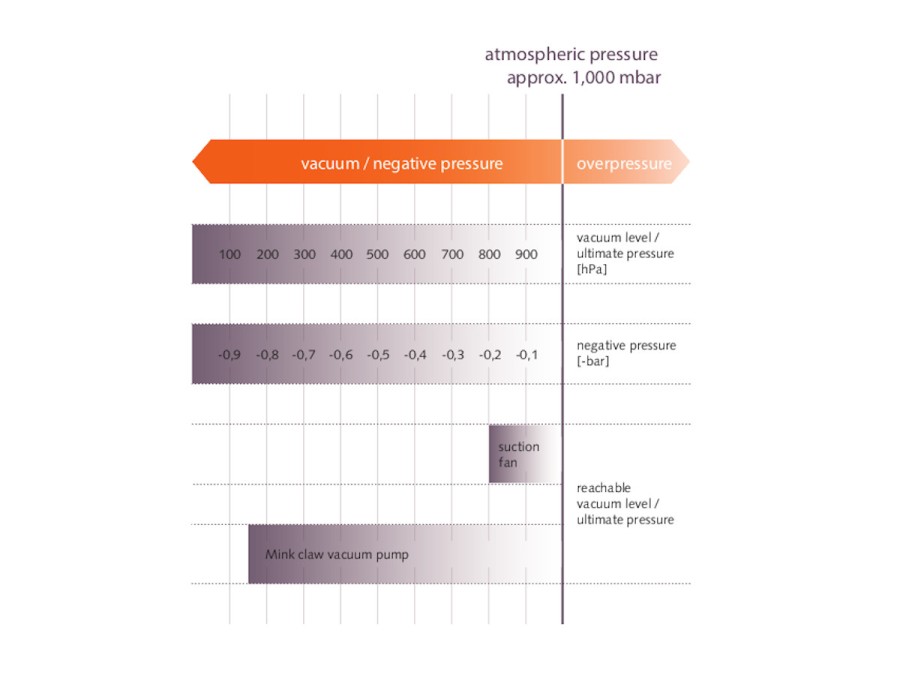

ASSTEC decidió poner en práctica esta solución, y después reemplazó los cuatro ventiladores de succión por una bomba de vacío de rotores de uña MINK MV (fig. 3), que ahora genera suficiente velocidad de bombeo para cubrir los cuatro sectores de vacío: la mesa de mecanizado completa. Además, su nivel de vacío de 150 milibares (absoluto) es significativamente más alto que el nivel de vacío de 800 milibares (absoluto) de los antiguos ventiladores de succión (fig. 4).

Las bombas de vacío de rotores de uña MINK MV prácticamente no necesitan mantenimiento.

Las bombas de vacío de rotores de uña MINK MV prácticamente no necesitan mantenimiento. Solo hay que cambiar el aceite del engranaje cada dos años. Gracias al alto nivel de vacío, incluso las piezas de trabajo pequeñas pueden sujetarse de forma segura durante el mecanizado.

La base física de la sujeción con vacío

El motivo por el que se utiliza una mesa de vacío para la sujeción es, por supuesto, mantener las piezas de trabajo planas sujetas de forma segura durante el proceso de mecanizado. Otra ventaja es que no se necesitan elementos de sujeción mecánicos, lo que significa que no se pierde tiempo en el montaje de los componentes y no se dejan marcas de presión en las piezas de trabajo. Para determinar si una pieza de trabajo se sujeta de forma segura o no, se utiliza una combinación de varios factores. En términos físicos, no es el vacío el que sostiene las piezas de trabajo, sino la presión atmosférica. El sistema de vacío simplemente suministra una presión negativa suficiente en el lado opuesto para dejar que la presión atmosférica aplique todo su efecto. Desde un punto de vista técnico, la presión entre la pieza y la mesa de mecanizado o su superficie de apoyo se reduce durante la sujeción, ya que se extrae el aire.

Presión, superficie, fuerza de retenciónEn física, la presión se define como la fuerza que afecta a un área específica, convirtiéndola así en una función de la fuerza y el área (fig. 5). El siguiente ejemplo demuestra cómo se calcula esta función:

Se coloca un panel HPL en la mesa de vacío del enrutador CNC listo para el mecanizado. Con unas dimensiones de 500 × 3.000 milímetros, se ajusta exactamente al tamaño de uno de los cuadrantes. Los otros tres cuadrantes están separados del suministro de vacío por válvulas de cierre.

Cálculo de la fuerza de retención con un ventilador de succión (800 milibares, abs.)

Presión atmosférica: 1.000 mbar |

Presión negativa producida por el ventilador de succión: 800 mbar |

Dimensiones del panel de madera: 3.000 × 500 mm |

Superficie de apoyo = superficie de sujeción |

3000 x 500 mm = 1 500 000 mm2 = 1,5 m2 |

1000 mbar – 800 mbar = 200 mbar = 20 000 Pa [N/m2] |

Fuerza de retención F = p x A F = 20 000 N/m2 x 1,5 m2 = 30 000 N |

Esto significa que el diferencial de presión de 200 milibares entre la presión atmosférica y la presión negativa generada por el ventilador de succión conduce a una fuerza de retención de 30 000 N. Por lo tanto, el panel HPL se presiona sobre la mesa de mecanizado con un peso de tres toneladas.

Si el usuario desea sujetar un panel HPL más pequeño para el mecanizado, la fuerza de retención disminuye utilizando la misma fórmula. En este caso, se supone que el espacio libre en la mesa de vacío es hermético y está cubierto con material de panel o película.

Si se sujeta un panel HPL con unas dimensiones de 150 × 150 milímetros, la fuerza de retención es de solo 450 N, lo que equivale a presionar el panel sobre la mesa de mecanizado con un peso de 45 kilogramos. En función de lo que el usuario deba hacer con el panel, una fuerza de retención de 450 N puede ser demasiado pequeña para asegurarse de que el panel está bien sujeto.

Si este pequeño panel HPL se sujeta a la mesa de mecanizado en las mismas condiciones pero con una bomba de vacío de rotores de uña MINK, la fuerza de retención se multiplica por más de cuatro. La razón de ello es el aumento del diferencial de presión entre la presión atmosférica y el vacío de 150 milibares generado por la bomba de vacío. En términos matemáticos, la fuerza de 450 N al sujetar con un ventilador de succión aumenta hasta 1.912 N al sujetar con la bomba de vacío MINK. El peso aplicado al panel aumenta de 45 a 191 kilogramos.

Así pues, podemos concluir que cuanto más pequeño es un panel HPL, mayor es el diferencial de presión o el nivel de vacío de la bomba de vacío.

Estos cálculos solo se aplican cuando las superficies de la mesa de vacío que no están cubiertas por el panel que se está procesando están cubiertas de manera hermética. Si no es así, el sistema aspira la "fuga de aire". Si la bomba de vacío es lo suficientemente grande y su velocidad de bombeo es lo suficientemente alta, alcanzará el nivel de vacío requerido. Sin embargo, si las bombas de vacío son demasiado pequeñas, existe el riesgo de que la «fuga de aire» aspirada por el sistema tenga un efecto negativo en el nivel de vacío y, como resultado, también en la fuerza de retención.

ASSTEC utiliza la bomba de vacío de rotores de uña MINK desde principios de 2018. El Director Gerente Marc Blessing subraya que no han experimentado ningún problema de apriete desde entonces, y que la

bomba de vacío proporciona un nivel de vacío constantemente alto a su máxima satisfacción.

Maulburg, Alemania

|

15.06.2021