Producir energía con menos energía

Desde su puesta en marcha en 1974, la planta de tratamiento de aguas residuales de Echallens, situada en el cantón suizo de Vaud, genera energía para la recuperación de biogás. En mayo de 2020, dos compresores de pistón lubricados con aceite antiguos que se utilizaban para mezclar el lodo en el digestor fueron sustituidos por un compresor de rotores de uña MINK de Busch Vacuum Solutions. Esto permitió reducir la cantidad de energía requerida para este proceso en hasta un 40 %. Para el director de la planta de tratamiento, esto significa que necesita menos energía para producir energía.

La planta de tratamiento de Echallens está administrada por el ayuntamiento de Echallens, un municipio situado cerca de la capital de Vaud, Lausana, y trata las aguas residuales de los municipios de Echallens, Montilliez y Villars-le-Terroir. Fue diseñada para proveer a una población equivalente a 10 000: un límite de capacidad que se ha agotado en gran parte. Los planes del cantón para la región de Echallens Haut-Talent incluyen la consolidación del tratamiento de aguas en 2025 con el objetivo de conseguir que estas operaciones sean más eficientes económicamente en el futuro. Los planes también buscan mejorar el tratamiento de microcontaminantes. En el futuro, el plan es que la planta de tratamiento de Echallens sustituya el resto de plantas de tratamiento de aguas residuales locales para poder tratar las aguas residuales de un total de nueve municipios del distrito. Para conseguir esto, Echallens tiene previsto ampliarse hasta una población equivalente a 26 000.

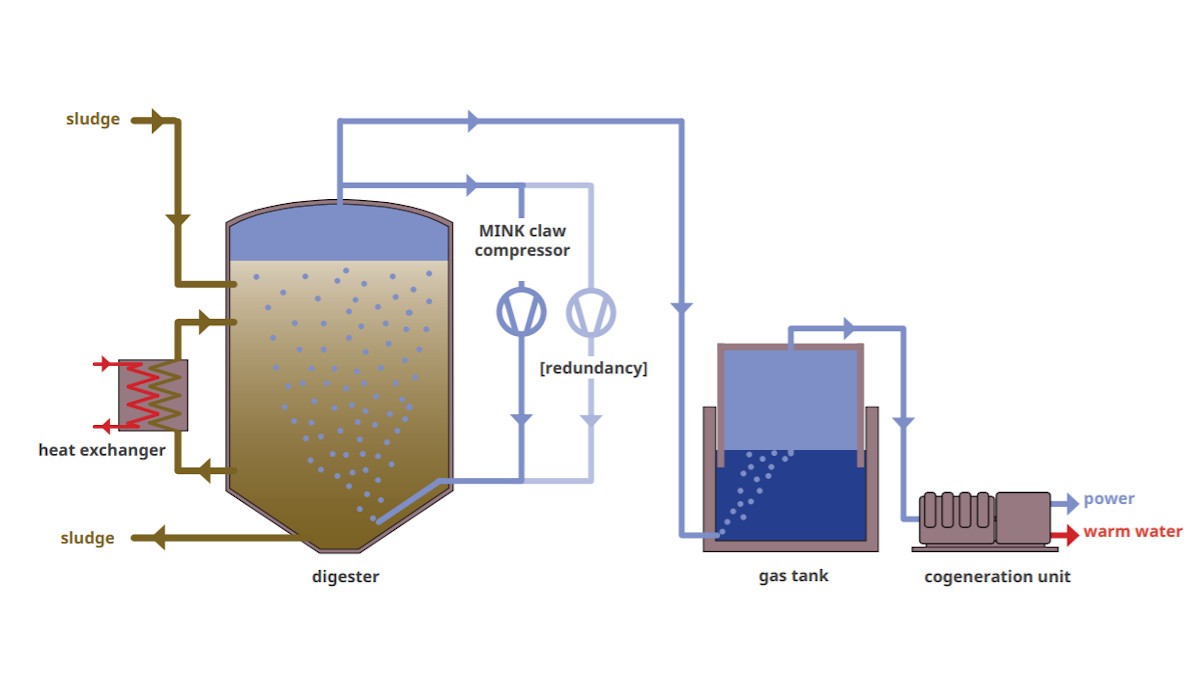

En 2019 se construyó una nueva unidad de cogeneración (Fig. 1) en las instalaciones de la planta de tratamiento que genera un volumen anual de 150 000 kilovatios hora de energía de la planta de biogás. El agua caliente recuperada de la unidad de cogeneración se utiliza principalmente para las necesidades propias de la planta, por ejemplo, para calentar el lodo en el digestor o calentar las zonas interiores. Para que el proceso de recuperación de biogás (Fig. 2) del digestor fuera más eficiente económicamente, se tomó la decisión de optimizar la circulación del biogás dentro del digestor, que tiene una capacidad de 350 metros cúbicos. Una parte del biogás generado en el digestor se vuelve a introducir en el lodo. Para ello, el biogás se extrae de la parte superior del digestor, se comprime con un compresor y se vuelve a introducir en el lodo en la parte inferior del digestor. El biogás fluye a través del lodo y después se acumula de nuevo en la parte superior del digestor, donde se introduce por una línea y en un depósito de gas como depósito provisional. Desde el depósito de gas, el biogás pasa directamente a la unidad de cogeneración. Esta funciona actualmente durante 20 horas al día y solo se apaga durante unas horas por la noche.

El proceso de circular biogás ofrece las siguientes ventajas: 1. Los lodos concentrados se calientan hasta 38 °C en el digestor. Inundar los lodos con el biogás ayuda a garantizar que el calor se distribuya de manera uniforme. 2. Mezclar el lodo también ayuda a evitar que los depósitos se acumulen y se compacten en la parte inferior del digestor. 3. La subida de las burbujas de gas por el lodo mejora los procesos de degradación microbiológica en el lodo, lo que en última instancia conlleva un mayor rendimiento del gas. 4. Circular el biogás a través del lodo también significa que no tiene que mezclarlo mecánicamente.

En 1974 se instalaron dos compresores de pistón para mezclar el biogás en el lodo, aunque uno estaba diseñado para ser redundante y permitir que el proceso continuara si el otro compresor se averiaba. Sin embargo, en la práctica resultó que la capacidad de un compresor no era suficiente, de modo que ambos compresores funcionaban todo el tiempo y no había más redundancia. Ambos compresores estaban equipados con un motor de una corriente nominal de 6,7 kilovatios.

Después de consultar a un ingeniero de procesos de la empresa suiza Busch AG, una empresa perteneciente al grupo internacional Busch Vacuum Solutions, el operador decidió comprar un compresor de rotores de uña MINK (Fig. 3) de Busch.

Este compresor tiene

certificación ATEX (II 2G IIB3 T3 (i)/II 3G IIB3 T4(o)), lo que significa que ya no se necesitan apagallamas. Además, está equipado con un variador de frecuencia para poder adaptar el caudal de forma precisa a los requisitos en el digestor.

El compresor de rotores de uña MINK lleva en funcionamiento desde mayo de 2020, y normalmente funciona a plena carga con un consumo de 4,5 kilovatios y a una sobrepresión constante de 0,6 bares. En comparación con el consumo de los dos compresores de pistón antiguos, que tenían un motor de 6,7 kilovatios cada uno, esto se traduce en un ahorro energético teórico de más de un 65 por ciento.

Los

compresores de rotores de uña MINK comprimen el biogás sin usar nada de aceite. Esto es posible gracias al principio de funcionamiento sin contacto de los compresores, lo que significa que las piezas móviles internas no entran en contacto entre sí ni con el alojamiento. Como resultado, no se necesita ningún cambio de aceite, a diferencia de los compresores de pistón lubricados con aceite, que requerían dos cambios al año. Dado que los 4,5 litros de aceite de cada compresor entraban en contacto con el biogás, había que eliminar el aceite usado teniendo esto en cuenta. Los compresores de rotores de uña MINK tienen engranajes internos. Estos contienen 0,85 litros de aceite de engranajes. Busch recomienda un cambio de aceite al menos cada 20 000 horas de funcionamiento y una inspección visual anual para comprobar el estado y la cantidad del aceite como medida de precaución.

El operador también notó otra ventaja durante los primeros meses de funcionamiento:

El compresor de rotores de uña es mucho más silencioso incluso que uno de los compresores de pistón que se utilizaban antes. Los niveles sonoros se han reducido a más de la mitad.