Fig. 1: La bomba de vacío de rotores de uña MINK MV como unidad móvil con un depósito de vacío en uso en tres dispositivos de alojamiento para la adhesión de piezas de plástico. Fuente: Busch Vacuum Solutions.

La alianza perfecta con una moderna tecnología de vacío

Ernst Hombach GmbH & Co. KG

Ernst Hombach GmbH & Co. KG ha encontrado la solución perfecta para sujetar piezas de plástico durante la adhesión. La empresa lleva más de dos años usando una bomba de vacío de rotores de uña MINK MV móvil de Busch Vacuum Solutions para fijar con precisión varias piezas de plástico en dispositivos de sujeción y alojamiento para poder unirlas mediante procesos de adhesión. Lo más destacado de esta solución es que la bomba de vacío se monta en un depósito de vacío y tiene control de velocidad. De este modo suministra la salida requerida en función de la demanda, independientemente de si hay que fijar una o tres partes a los dispositivos de alojamiento. Esto hace que la adhesión de piezas sea extremamente flexible, eficaz y eficiente.

Acerca de Ernst Hombach GmbH & Co. KG

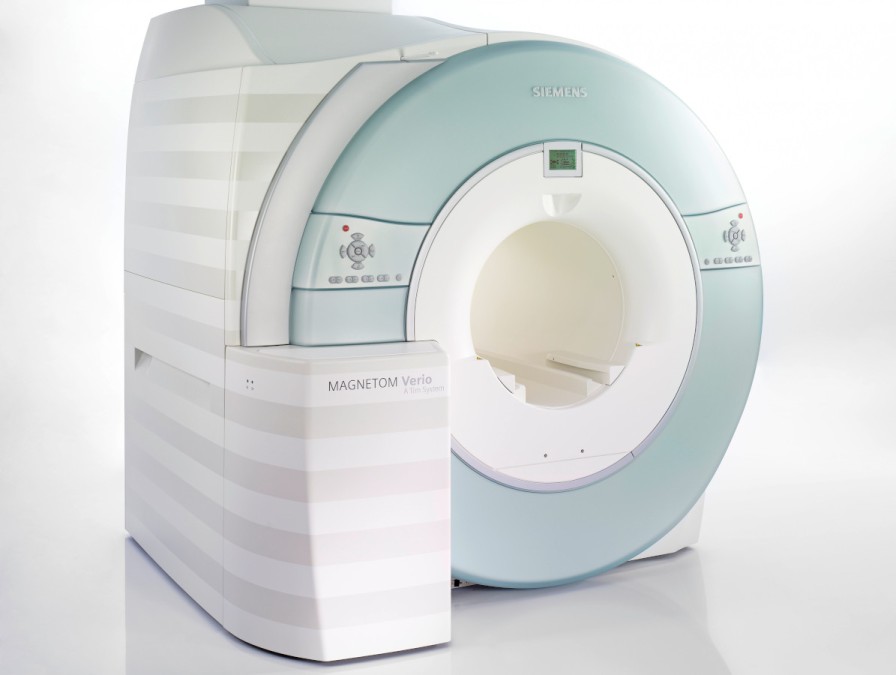

Ernst Hombach, una empresa de 130 empleados, fabrica productos de plástico en Uehlfeld, Franconia, con una oferta que va desde piezas individuales de alta calidad hasta componentes prefabricados en serie para tecnología médica, vehículos ferroviarios y muchas otras industrias. La empresa fue fundada en 1947 por Ernst Hombach. Durante sus primeros años, solo fabricaban pantallas de lámparas, pero en la década de 1960 Ernst Hombach se involucró en el termoformado por vacío y revolucionó este proceso con el desarrollo del conformado de doble hoja en cámara cerrada. Este proceso permite el termoformado de dos placas termoplásticas a la vez en un molde superior e inferior, lo que permite producir cuerpos huecos en una sola operación. Actualmente, la tecnología de doble hoja se utiliza, entre otras cosas, para producir revestimientos para máquinas o equipos de tecnología médica, como carcasas para equipos de obtención de imágenes por resonancia magnética (Fig. 2). Hombach ofrece prácticamente todos los pasos de la producción a sus clientes, desde el concepto hasta la producción en serie, desde el diseño, la construcción y la elaboración de prototipos hasta el termoformado, el procesamiento posterior, el premontaje y el acabado. Por esta razón, Timo Tobolla, director general, se considera un proveedor de sistemas para sus clientes.

-

Fig. 2: Las piezas para la carcasa en dispositivos de obtención de imágenes mediante resonancia magnética (IRM) se someten al termoformado en Hombach mediante el proceso de doble hoja para completarse más tarde como componentes acabados Fuente: Ernst Hombach GmbH & Co. KG

Fijación de piezas de plástico con la ayuda de vacío.

Las piezas termoformadas individuales se adhieren en una sala de producción independiente. En este proceso, cada pieza de plástico se fija en un dispositivo de alojamiento bajo vacío y se une a los otros componentes mediante adhesión. Debido al alto nivel de precisión requerido en estas adhesiones, es indispensable que las piezas estén fijadas de forma precisa y segura. En el pasado, para ello se utilizaba una bomba de vacío lubricada con aceite, colocada sobre un palet en las estaciones de trabajo correspondientes y a la que podía conectarse un máximo de dos dispositivos de alojamiento cada vez. La desventaja de esta solución es que el sistema no era muy flexible. Y lo que es más, la bomba de vacío siempre funcionaba a toda velocidad y, por tanto, tenía un consumo innecesariamente alto. Además, la bomba de vacío era relativamente ruidosa, lo que suponía una molestia al trabajar directamente en las estaciones de trabajo.Solución flexible de Busch para alojar piezas de plástico

Tras consultar con un experto de vacío de Busch Vacuum Solutions, este ofreció una solución que estaba adaptada precisamente a estas necesidades: una bomba de vacío de rotores de uña MINK MV. Esta bomba de vacío no necesita aceite como fluido de trabajo. Por tanto, funciona completamente en seco y sin contacto. Esto la convierte en una bomba prácticamente sin mantenimiento: no necesita cambios de aceite ni de filtros, y no tiene piezas de desgaste. La MINK MV está equipada de serie con control de velocidad. Esto significa que la bomba de vacío se puede programar ajustando un nivel de vacío específico necesario para sujetar las piezas. La bomba de vacío adapta su rendimiento a los requisitos correspondientes. Por ejemplo, si se aplica el vacío necesario a un dispositivo de alojamiento, la bomba reduce la velocidad de giro hasta que se pare. Si se conecta un segundo dispositivo de alojamiento, el vacío también se aplica inmediatamente a él a través del búfer del depósito de vacío. Si la presión en el depósito de vacío sube por encima del nivel programado, la bomba de vacío arranca automáticamente para reducirlo y mantenerlo modificando la velocidad de giro.

La bomba de vacío de rotores de uña MINK MV se instala junto con el depósito de vacío para formar una unidad móvil y compacto (Fig. 1), que puede trasladarse fácilmente a cada estación de trabajo. Para Timo Tobolla, la principal ventaja de esta solución es el hecho de que consume una energía considerablemente menor con la MINK MV y que, a diferencia de los dos dispositivos de alojamiento del pasado, ahora puede utilizar tres simultáneamente bajo vacío. Por otra parte, ya no son necesarios los trabajos de mantenimiento necesarios anteriormente, así como los costes que esto suponía.

Además, la manipulación del nuevo suministro de vacío es mucho más sencilla y la nueva bomba de vacío es más silenciosa que la bomba de vacío que usábamos anteriormente.