La separación de arena y otros materiales minerales protege los procesos de purificación de aguas posteriores de los daños causados por la abrasión, las obstrucciones y, en última instancia, los sedimentos.

Fig. 1: El desarenador de la planta para tratamiento de aguas residuales de Poppenweiler está en servicio desde 1976. Fuente: Busch Vacuum Solutions.

Mejora de la eficiencia de separación de los desarenadores con compresores de rotores de uña

Planta para tratamiento de aguas residuales de Poppenweiler

Como primer paso de tratamiento en las plantas de tratamiento de aguas residuales, los desarenadores aireados son una etapa importante del proceso para un tratamiento óptimo y económico de las aguas residuales.

La separación de arena y otros materiales minerales protege los procesos de purificación de aguas posteriores de los daños causados por la abrasión, las obstrucciones y, en última instancia, los sedimentos. En el desarenador de la planta de tratamiento de aguas residuales de Poppenweiler, un distrito de Ludwigsburgo (Alemania), se ha optimizado la eficiencia de separación de la arena, así como de la grasa y los aceites, utilizando un compresor de rotores de uña MINKcontrolado por frecuencia de Busch Vacuum Solutions. Esto fue posible sin necesidad de realizar modificaciones en la geometría del desarenador.

Planta para tratamiento de aguas residuales de Poppenweiler

La planta para tratamiento de aguas residuales de Poppenweiler tiene una población equivalente de 31.000 (PE) y forma parte de las actividades operativas internas del servicio municipal de drenaje de Ludwigsburgo, que también incluye plantas para tratamiento de aguas residuales en los distritos de Eglosheim (18.500 PE) y Hoheneck (167.000 PE). La planta de tratamiento de aguas residuales se puso en marcha en 1976 y se amplió y modernizó de forma radical entre 1994 y 1996. Esto fue debido a que la antigua planta de tratamiento de aguas residuales ya no podía cumplir con los requisitos de rendimiento de purificación, principalmente en lo que respecta a la descomposición del nitrógeno y del fósforo. Además, los municipios de Affalterbach y Marbach-Siegelhausen también estaban conectados a la planta para tratamiento de aguas residuales de Poppenweiler. En la actualidad, la planta de tratamiento de aguas residuales de 31.000 PE, clase de tamaño 4, cubre una zona de asentamiento de 342 hectáreas.

El desarenador de 15 metros de longitud (Fig. 1) de 1976 aún sigue utilizándose hoy en día. No se amplió durante las medidas de expansión y modernización de la década de 1990 y, por lo tanto, había alcanzado los límites de su rendimiento. Esto quedó claro debido a los sedimentos de arena en el clarificador primario y en los tanques de aireación de aguas posteriores. Por este motivo, Walter Eichinger, jefe de operaciones de las tres plantas de tratamiento de aguas residuales del servicio de drenaje municipal de Ludwigsburgo, empezó a buscar una solución para optimizar el rendimiento de separación del desarenador de la forma más económica posible.

Helmut Riegraf, jefe de proyecto del servicio municipal de desagüe de Ludwigsburgo, calculó las dimensiones necesarias para un desarenador que permitiera una separación óptima de la arena y las materias en suspensión, como aceites y grasas, de la materia en suspensión orgánica, sobre la base de las directrices de la Asociación Alemana de Aguas, Aguas Residuales y Residuos (DWA). Como resultado, el desarenador tendría que ser al menos tres metros más largo para reducir la velocidad del caudal y, por lo tanto, lograr una separación óptima. Debido a que la ampliación del depósito desarenador supondría costes de construcción y tiempos de inactividad considerables, Walter Eichinger y Helmut Riegraf pensaron en la opción de optimizar la circulación de las aguas residuales con aireación.

Querían modificar la energía cinética turbulenta causada por la velocidad de rodillo en las aguas residuales cambiando el caudal volumétrico de aire. Por lo tanto, querían utilizar la velocidad del caudal para influir sobre la circulación vertical de las aguas residuales causada por la aireación y su movimiento hacia delante.

La solución de sobrepresión de Busch y sus beneficios para el cliente

El soplador de lóbulos rotativos ya instalado no era ajustable y, por lo tanto, proporcionaba un caudal volumétrico constante con una sobrepresión de 0,5 bar. En ese momento, Walter Eichinger se puso en contacto con Busch Vacuum Solutions. La empresa recomendó instalar un compresor de rotores de uña MINK (Fig. 2) con un variador de frecuencia externo. Este compresor también proporciona una sobrepresión constante de 0,5 bar, pero el caudal volumétrico se puede ajustar con precisión a las necesidades del desarenador existente mediante un convertidor de frecuencia. Utilizando el principio de funcionamiento del compresor de rotores de uña, se puede ajustarlo en un amplio rango de 20 a 60 hercios sin afectar a la sobrepresión generada.

Querían modificar la energía cinética turbulenta causada por la velocidad de rodillo en las aguas residuales cambiando el caudal volumétrico de aire. Por lo tanto, querían utilizar la velocidad del caudal para influir sobre la circulación vertical de las aguas residuales causada por la aireación y su movimiento hacia delante.

La solución de sobrepresión de Busch y sus beneficios para el cliente

El soplador de lóbulos rotativos ya instalado no era ajustable y, por lo tanto, proporcionaba un caudal volumétrico constante con una sobrepresión de 0,5 bar. En ese momento, Walter Eichinger se puso en contacto con Busch Vacuum Solutions. La empresa recomendó instalar un compresor de rotores de uña MINK (Fig. 2) con un variador de frecuencia externo. Este compresor también proporciona una sobrepresión constante de 0,5 bar, pero el caudal volumétrico se puede ajustar con precisión a las necesidades del desarenador existente mediante un convertidor de frecuencia. Utilizando el principio de funcionamiento del compresor de rotores de uña, se puede ajustarlo en un amplio rango de 20 a 60 hercios sin afectar a la sobrepresión generada.

-

Fig. 2: Compresor de rotores de uña MINK para airear el desarenador. Fuente: Busch Vacuum Solutions.

Con el nuevo compresor de rotores de uña MINK de Busch, Walter Eichinger realizó pruebas durante varias semanas para lograr una eficiencia de separación óptima en el desarenador. Finalmente, llegó a la conclusión de que los mejores resultados se obtuvieron haciendo funcionar el compresor a 35 hercios y que esto era en gran parte independiente de la contaminación de las aguas residuales o de la velocidad del caudal. Cuando el volumen de aguas residuales es alto, los intervalos de aspiración de la arena simplemente deben aumentarse. El compresor de rotores de uña MINK se instala en la cabina acústica del soplador antiguo de lóbulos rotativos, aunque es mucho más silencioso. El variador de frecuencia está montado en la pared y es fácilmente accesible, por lo que la velocidad se puede cambiar sencillamente con solo pulsar un botón, si es necesario.

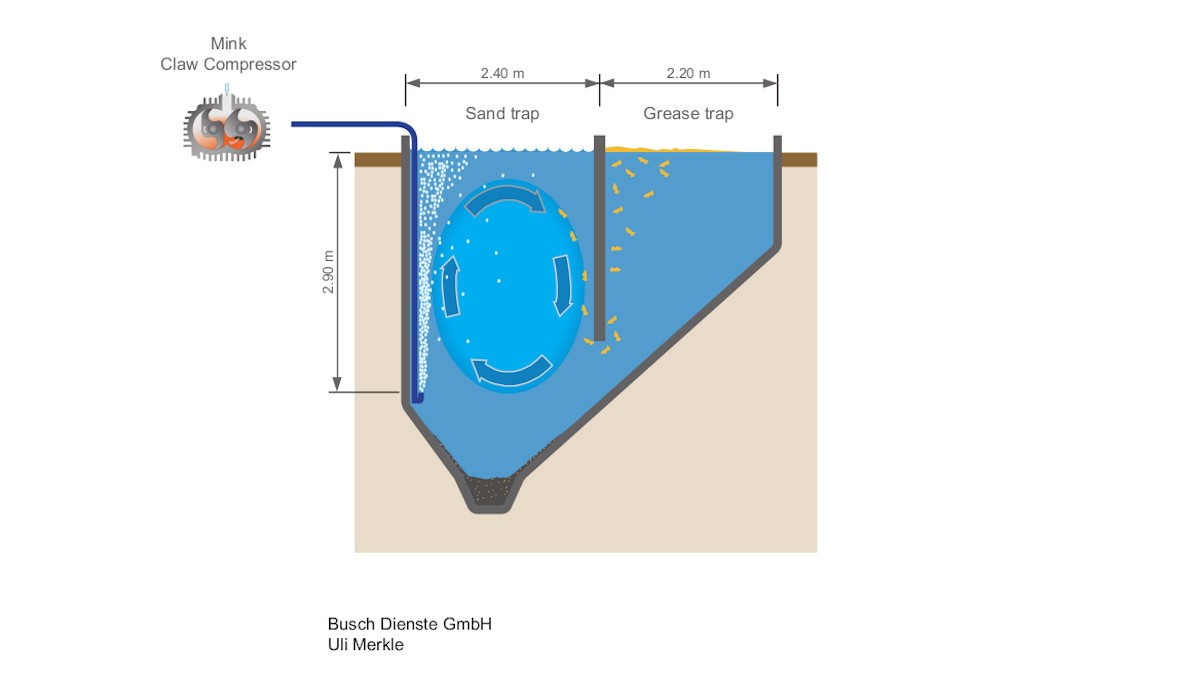

Ahora, esta solución introduce la cantidad exacta de aire necesaria con varias boquillas, que están fijadas a lo largo de toda la longitud del desarenador (Fig. 3) a una profundidad de 2,90 metros. El movimiento de rodillo que se provoca en las aguas residuales se regula ahora mediante su velocidad de circulación de tal manera que la arena y otros materiales minerales se asientan en el canal desarenador del depósito. Al mismo tiempo, los materiales orgánicos permanecen en suspensión y salen del desarenador a través del clarificador primario hacia los tanques de aireación, donde se necesitan para la desnitrificación. Un movimiento de rodillo demasiado débil debido a una ventilación insuficiente puede provocar sedimentaciones no deseadas de materiales orgánicos en forma de lodo en el fondo del tanque y en el canal del desarenador. También se ha mejorado la separación de aceites, grasas y otros materiales en suspensión para que puedan flotar en la parte superior del colector de grasa y desespumarse.

Ahora, esta solución introduce la cantidad exacta de aire necesaria con varias boquillas, que están fijadas a lo largo de toda la longitud del desarenador (Fig. 3) a una profundidad de 2,90 metros. El movimiento de rodillo que se provoca en las aguas residuales se regula ahora mediante su velocidad de circulación de tal manera que la arena y otros materiales minerales se asientan en el canal desarenador del depósito. Al mismo tiempo, los materiales orgánicos permanecen en suspensión y salen del desarenador a través del clarificador primario hacia los tanques de aireación, donde se necesitan para la desnitrificación. Un movimiento de rodillo demasiado débil debido a una ventilación insuficiente puede provocar sedimentaciones no deseadas de materiales orgánicos en forma de lodo en el fondo del tanque y en el canal del desarenador. También se ha mejorado la separación de aceites, grasas y otros materiales en suspensión para que puedan flotar en la parte superior del colector de grasa y desespumarse.

-

Fig. 3: Dibujo transversal del desarenador. Fuente: Busch Vacuum Solutions.

De este modo, fue posible aumentar la capacidad del desarenador, que tiene más de 40 años, a un coste relativamente bajo, de modo que la menor cantidad posible de arena y otros materiales minerales pudieran convertirse y depositarse en las etapas posteriores de tratamiento mecánico y orgánico. Esto también mejoró la funcionalidad y fiabilidad de toda la planta para tratamiento de aguas residuales.

Y Walter Eichinger también observó otro beneficio del nuevo compresor de rotores de uña MINK: en comparación con el anterior compresor de rotores de lóbulos rotativos, el compresor de uña es más eficiente energéticamente y está equipado con un motor de bajo consumo IE3, lo que se traduce en un ahorro energético de aproximadamente el 33 %. El mantenimiento se limita a un cambio de aceite anual, que es realizado por un técnico de servicio de Busch.

Y Walter Eichinger también observó otro beneficio del nuevo compresor de rotores de uña MINK: en comparación con el anterior compresor de rotores de lóbulos rotativos, el compresor de uña es más eficiente energéticamente y está equipado con un motor de bajo consumo IE3, lo que se traduce en un ahorro energético de aproximadamente el 33 %. El mantenimiento se limita a un cambio de aceite anual, que es realizado por un técnico de servicio de Busch.