Fuente: © www.istockphoto.com - paparazzit

Tecnología de vacío en seco para procesos químicos y farmacéuticos

El vacío desempeña un papel esencial en los procesos químicos y farmacéuticos. Tanto en el transporte por succión como en la inertización, la destilación o los procesos de secado, el vacío se usa en todas partes para hacer que los procesos sean más seguros, rápidos y económicos, o simplemente para hacer que sean posibles.

Las diferentes tecnologías para generar vacío son versátiles. Las bombas de vacío con anillo líquido y los eyectores de vapor han sido piezas sólidas fundamentales durante décadas en lo que a generación de vacío se refiere.

Sin embargo, al igual que las bombas de vacío de paletas rotativas lubricadas con aceite recirculante, presentan una desventaja: requieren un fluido de trabajo que entre en contacto con el gas de proceso.

Sin embargo, al igual que las bombas de vacío de paletas rotativas lubricadas con aceite recirculante, presentan una desventaja: requieren un fluido de trabajo que entre en contacto con el gas de proceso.

Innovadoras: bombas de vacío de tornillo de funcionamiento en seco

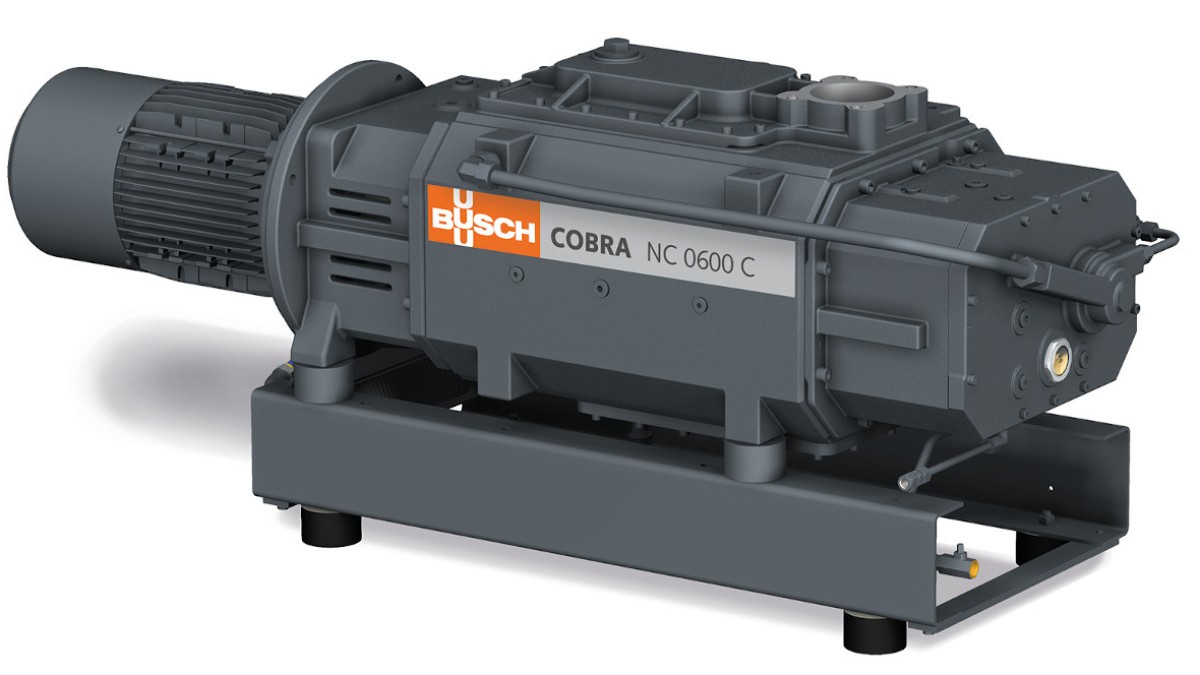

A mediados de los años 90, Busch Vacuum Solutions presentó la primera bomba de vacío de tornillo de funcionamiento en seco del mercado: la COBRA. La principal diferencia con las bombas de vacío de la época es que las bombas de vacío de tornillo no necesitaban ningún fluido de trabajo para comprimir el gas de proceso. Por esta razón se llaman bombas de vacío de tornillo «en seco» (fig. 1). La tecnología de vacío de tornillo de funcionamiento en seco también se utiliza actualmente con gran frecuencia en los sectores químico y farmacéutico.-

Fig. 1: Bomba de vacío de tornillo de funcionamiento en seco para procesos químicos y farmacéuticos.

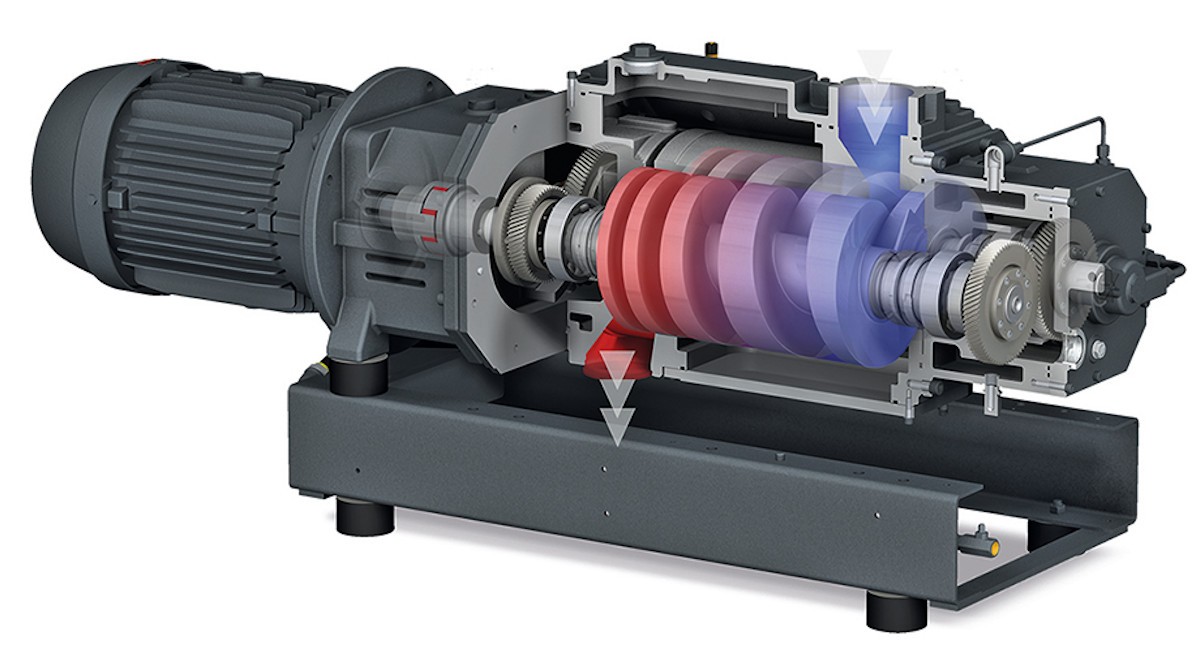

Principio de funcionamiento

En una bomba de vacío de tornillo, dos rotores en forma de tornillo giran en direcciones opuestas (Fig. 2). Los gases de proceso son arrastrados y quedan atrapados entre el cilindro y los tornillos, se comprimen y se transportan hasta la salida de gases. Durante el proceso de compresión, los rotores no entran en contacto entre sí ni con el cilindro. La precisión en su fabricación y el espacio mínimo entre las piezas móviles son los dos factores que hacen posible este principio de funcionamiento, y así se garantiza un vacío límite de hasta 0,01 mbar (absoluto).-

Fig. 2: Las bombas de vacío de tornillo modernas tienen rotores de paso variable que permiten una distribución homogénea de la temperatura en el interior de la bomba de vacío.

Las bombas de vacío de tornillo COBRA utilizan un sistema de refrigeración, lo cual asegura una distribución homogénea de la temperatura en todo el cuerpo de la bomba y, por tanto, eficiencia y estabilidad térmica a lo largo de todo el proceso. Ello permite seleccionar la temperatura de manera que sea lo suficientemente alta como para evitar la condensación del gas de proceso y lo suficientemente baja como para evitar posibles problemas relacionados con la temperatura, como la deposición del gas o la ignición espontánea.

La ausencia de fluido de trabajo permite la compresión de la cámara de proceso sin posibilidad de contaminación o reacción.

Cómo proteger el sistema de vacío

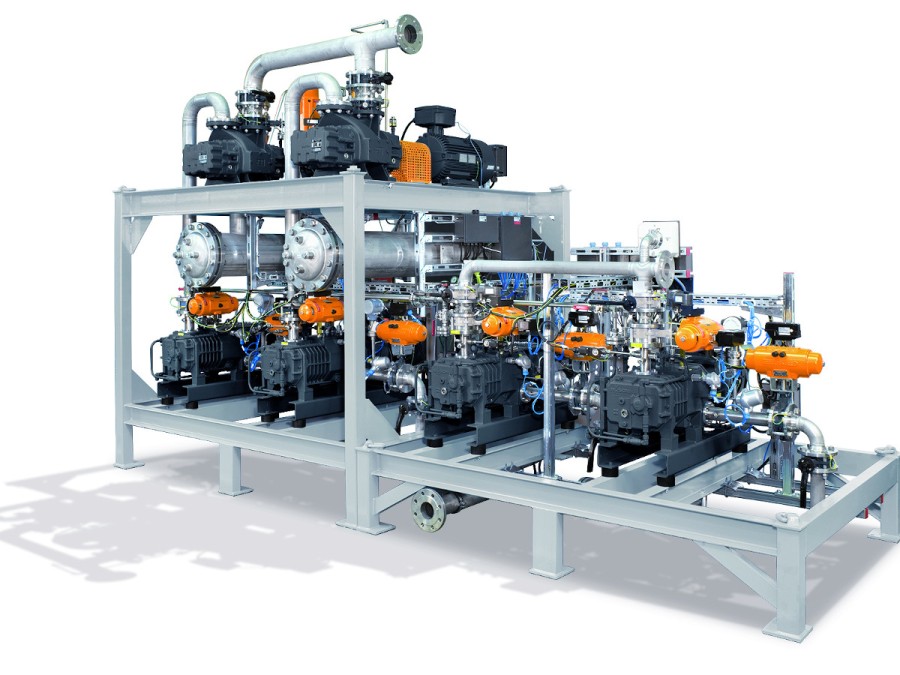

Dependiendo del gas de proceso, la bomba de vacío puede estar expuesta a ciertos riesgos. Por lo tanto, es importante conocer suficientemente bien los gases de proceso, para minimizar dichos riesgos. Por lo general, se requieren diferentes componentes, que pueden instalarse en la entrada o el lado de presión, con el fin de transportar el gas de proceso sin dañar la bomba de vacío. Es lo que se conoce como un sistema de vacío, que también puede estar formado por varias bombas de vacío (Fig. 3).-

Fig. 3: Sistema de vacío con cuatro bombas de vacío de tornillo como bombas primarias.

Para el funcionamiento seguro del sistema de vacío, es importante protegerlo de la corrosión y los depósitos causados por la cristalización o la polimerización, lo que también contribuye a aumentar la resistencia del material.

Protección anticorrosión

Hay varias medidas que resultan eficaces a la hora de proteger el sistema de vacío o las bombas individuales frente a la corrosión:- La primera posibilidad es evitar que sustancias corrosivas entren en el interior de la bomba de vacío. Esto puede hacerse integrando condensadores o depuradores de gas previos.

- La segunda posibilidad para evitar la corrosión es mantener la corriente de proceso en la fase del gas. En una bomba de vacío de tornillo, esto puede hacerse ajustando una determinada temperatura de trabajo. Además, puede diluirse el gas de proceso con un gas ballast para reducir la presión parcial de los gases condensables. Así pues, opera la siguiente lógica sencilla: succión en forma de gas y eyección en forma de gas. La temperatura mínima debe, por lo tanto, seleccionarse de manera que sea lo suficientemente alta como para evitar la condensación externa de los gases. La temperatura máxima debe seleccionarse para que la bomba de vacío no sufra daños o de forma que no se supere la temperatura máxima permitida según la clasificación ATEX.

- Una tercera posibilidad es utilizar materiales compatibles con la bomba de vacío. En las bombas de vacío de tornillo COBRA de Busch Vacuum Solutions, por ejemplo, todas las piezas en contacto con el proceso están hechas de hierro de fundición dúctil por defecto y tienen un recubrimiento especial resistente a casi todos los productos químicos.

Protección frente a la entrada de partículas en el sistema

Las bombas de vacío de tornillo deben utilizarse siempre con una pantalla de entrada o un filtro de aire. Estos sirven para evitar la entrada de partículas en el interior de la bomba de vacío. La precisión en la fabricación de las bombas de vacío de tornillo, con los reducidos espacios y tolerancias asociados, hace que exista cierta sensibilidad a las partículas en suspensión.Las bombas de vacío de tornillo en seco se utilizan frecuentemente con secadores de partículas, especialmente en la industria farmacéutica. Cierto número de dichas partículas puede pasar fácilmente a través de la bomba de vacío junto con el gas de proceso o ser arrastrado fuera al final del proceso.

Sin embargo, es recomendable adoptar las precauciones adecuadas con el fin de evitar que se succionen partículas al interior de manera habitual. Por ejemplo, Busch ofrece un gran número de filtros de partículas diferentes para cada aplicación.

La hermeticidad de las bombas o los sistemas de vacío

Las bombas y los sistemas de vacío de un entorno químico deben ser tan herméticos que no pueda introducirse aire ambiente, o solo una cantidad mínima, que pudiera crear una atmósfera potencialmente explosiva, o que pudieran emitirse gases tóxicos o explosivos.Las juntas tóricas de polímero se utilizan generalmente para evitar fugas entre dos piezas fijas. La resistencia depende del polímero seleccionado. El material de la junta, por lo tanto, debe adaptarse también a los posibles gases de proceso.

Busch Vacuum Solutions tiene un concepto de junta dinámica para conductos de ejes rotatorios certificado por TÜV SÜD de conformidad con las instrucciones técnicas sobre el control de la calidad del aire (TA Luft). Estas juntas se consideran técnicamente herméticas.

Consejos de uso

Para la mayoría de aplicaciones, se recomienda que la bomba de vacío se caliente durante un tiempo determinado antes de poner en marcha el proceso. Esto permite fijar la temperatura deseada.

Al finalizar el proceso, se recomienda purgar la bomba de vacío con gas inerte no condensable con el fin de eliminar por completo el gas de proceso de la bomba antes de apagarla. Normalmente se utiliza nitrógeno para este fin.

También puede purgarse la bomba de vacío con un líquido limpiador al final del proceso, algo recomendable cuando exista el riesgo de que se formen depósitos en el interior de la bomba durante su enfriamiento.

Para la mayoría de aplicaciones, se recomienda que la bomba de vacío se caliente durante un tiempo determinado antes de poner en marcha el proceso. Esto permite fijar la temperatura deseada.

Al finalizar el proceso, se recomienda purgar la bomba de vacío con gas inerte no condensable con el fin de eliminar por completo el gas de proceso de la bomba antes de apagarla. Normalmente se utiliza nitrógeno para este fin.

También puede purgarse la bomba de vacío con un líquido limpiador al final del proceso, algo recomendable cuando exista el riesgo de que se formen depósitos en el interior de la bomba durante su enfriamiento.

Protección contra explosiones

Gracias a sus distintos sistemas de sellado, a su variedad de recubrimientos y a los accesorios apropiados, las bombas de vacío de tornillo COBRA pueden configurarse para ser compatibles con prácticamente cualquier producto químico.Además, hay disponibles varias versiones ATEX de las bombas de vacío de tornillo COBRA, de conformidad con la Directiva UE 2014/34/UE.

Las bombas también pueden adaptarse a cualquier otra normativa nacional, como EX-proof en EE. UU., o KOSHA en Corea del Sur. Ello permite que estas bombas de vacío puedan utilizarse en todo el mundo en zonas potencialmente explosivas y para el transporte de gases y vapores explosivos.

Si es necesario, pueden integrarse también dispositivos apagallamas.