Bron: Busch Vacuum Solutions.

7 tips om downtime te reduceren

Downtime is een van de grootste risico's in de productie-industrie. Van apparatuurstoringen tot tekorten aan grondstoffen. Elke productiestilstand kan grote inkomsten- en zelfs marktaandeelverlies tot gevolg hebben.

Geplande downtime is een van te voren vastgestelde stopzetting van productieapparatuur of -processen om onderhoud, inspecties, reparaties, upgrades of productie-instellingen uit te voeren. Het is essentieel om downtime voor onderhoud in te plannen. Hiermee blijft uw apparatuur in optimale conditie en voorkomt u plotselinge, ongeplande downtime. Weliswaar onderbreekt geplande downtime uw productieproces. U behoudt wel de controle over uw productiviteitsprocessen.

Er is sprake van ongeplande downtime als productieapparatuur of het -proces onverwacht stilvalt of uitvalt. Het gevolg kan zijn dat levensmiddelen bederven omdat zo nog niet verpakt zijn. Maar ook kunnen kostbare vertragingen in de productie en levertijden ontstaan. Bovendien is het -als het productieproces instabiel is- veel moeilijker om aan milieuvoorschriften en duurzaamheidseisen te voldoen. Met als eventueel gevolg een toename van milieu-incidenten.

Het voorkomen van downtime is dus essentieel om de productiviteit te waarborgen.

Zeven tips om downtime van uw productielijn te verminderen.

1. Ontwikkel een systeem om productieproblemen snel te lokaliseren en op te lossen

-

Bron: Busch Vacuum Solutions.

2. Gebruik analyses om potentiële problemen op tijd te herkennen

-

Bron: Busch Vacuum Solutions.

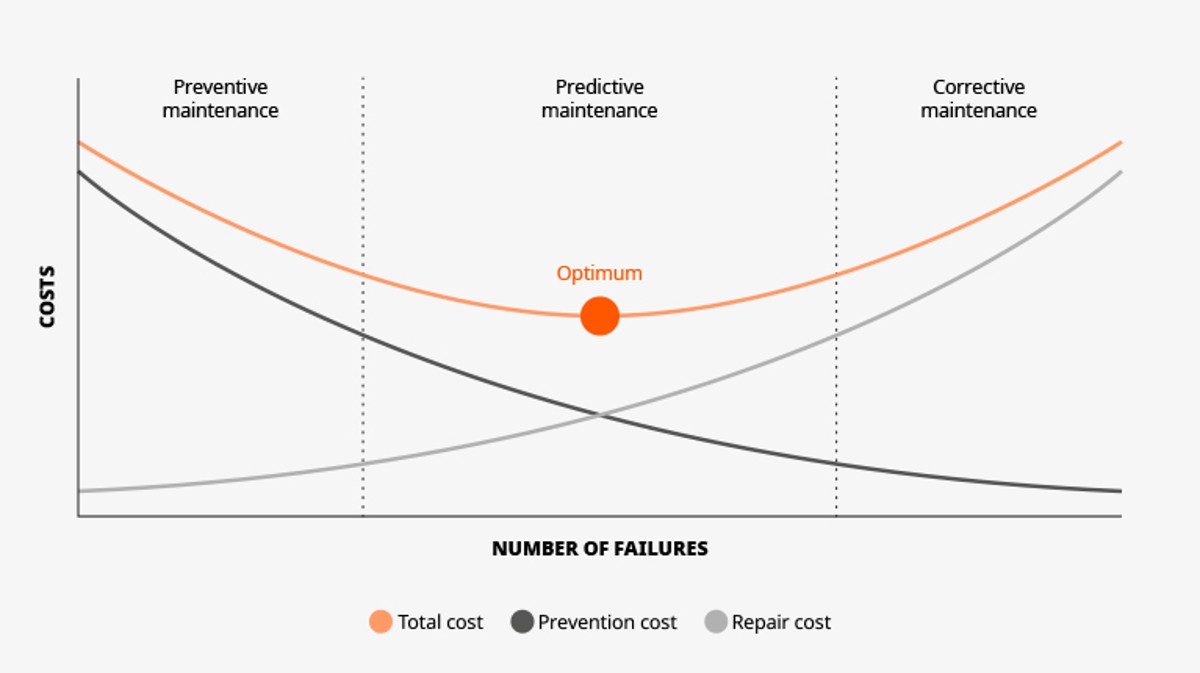

3. Implementeer een preventief onderhoudsprogramma

Verzamel routinematig waardevolle informatie over uw apparatuur voor een systematische onderhoudsaanpak. Met dusdanig onderhoud reageert u nog voordat voorspelbare incidenten of uitval van apparatuur zich voordoen. En door onvoorziene downtime te beperken, kan de focus van uw medewerkers liggen bij meer rendabele taken.

-

Bron: Piman Khrutmuang – stock.adobe.com.

4. Creëer een systeem om storingen en problemen aan te pakken

-

Bron: Busch Vacuum Solutions.

5. Voorkom menselijke fouten door automatisering.

Dit geeft uw werknemers ruimte om zich te concentreren op belangrijkere taken waarbij ze ook hun vaardigheden verder ontwikkelen. Dit vertaalt zich niet alleen in hogere opbrengst. Uw personeel beseft zich, dat juist zij de waardevolste schakel zijn.

-

Bron: Gorodenkoff - stock.adobe.com.

6. Train personeel in juist gebruik van apparatuur

-

Bron: Busch Vacuum Solutions.

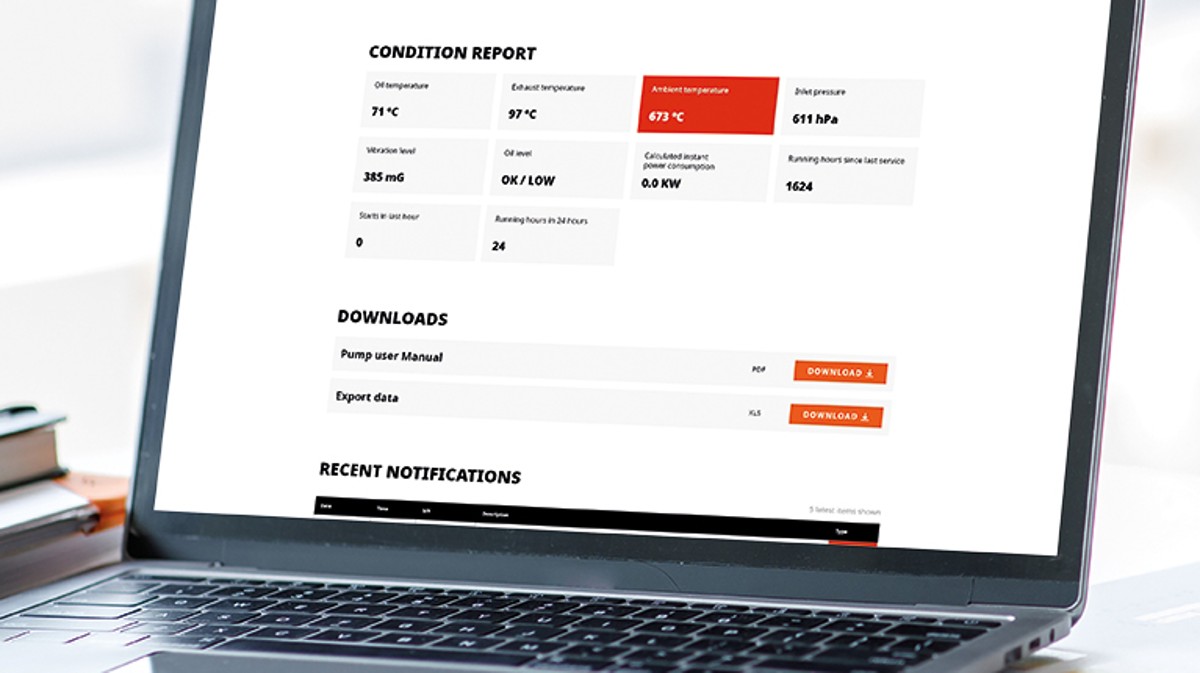

7. Gebruik slimme IoT-oplossingen

Slimme IoT-oplossingen helpen de downtime te verminderen. Want hiermee heeft u een systeem dat productieproblemen snel detecteert en oplost (tip 1). Het traceert en controleert uw apparatuur en processen met voorspellende analyses. Aan de hand hiervan maakt u een onderhoudsplan waarbij u vooraf de benodigde reserveonderdelen al bestelt (tip 2). Met sensoren en data-analyses volgt en bewaakt IoT de prestaties en procesoptimaliseringsgegevens van uw apparatuur. Dit geeft u de mogelijkheid om preventief onderhoud uit te voeren (tip 3) en potentiële problemen te voorspellen (tip 4). Hierdoor vermindert de frequentie van geplande of ongeplande downtime. IoT maakt het ook mogelijk om taken te automatiseren. Hierdoor is minder tijd nodig om taken te realiseren. Het verhoogt de productiviteit en het vermindert het aantal menselijke fouten. (tip 5). Dankzij gebruiksvriendelijke tools is het eenvoudig om te leren omgaan met IoT. Uw medewerkers leren in korte tijd correct het systeem gebruiken (tip 6). Wilt u uw proces optimaliseren? Installeer een IoT-systeem! Ontdek hoe het Busch IoT-dashboard en de Busch Vacuum App helpen bij het monitoren van uw vacuümproces. Busch biedt ook preventief onderhoud. Op basis van de analyse van de verzamelde data komt onze servicemonteur automatisch bij u langs.

FAQ

Wat is downtime?

- Downtime is de tijd dat een productieproces stilligt. Er wordt onderscheid gemaakt tussen geplande en ongeplande stilstand.

- Geplande downtime is een ingecalculeerde stilstand van productiefaciliteiten voor onderhoud, inspecties, reparaties en upgrades.

- Ongeplande downtime doet zich voor wanneer uw productieapparatuur of het -proces onverwacht uitvalt.

Downtime berekenen

Gebruik deze formule om de kosten van de downtime te berekenen:

downtime % = (duur downtime/geplande bedrijfstijd) * 100

Hoe lang is downtime gemiddeld?

Gemiddeld verliezen fabrikanten 800 uur per jaar. Dat is meer dan 15 uur per week productietijd door downtime van apparatuur.

Bijvoorbeeld een veelvoorkomend scenario bij een fabrikant in Parmezaanse kaas

. Een hele Parmezaans weegt gemiddeld 42 kg. De kiloprijs is ongeveer 9 euro. Dat komt neer op een totale waarde van 378 euro voor een compleet kaaswiel. Bij een productie van drie kazen per minuut betekent dat een omzet van 68.040 euro per uur.

Dus een ongeplande downtime van 15 uur in één week door storing in productieapparatuur betekent een omzetverlies van 1.020.600 euro.