Busch nieuws & media

Energiebesparingen en vermindering van koolstofdioxide-uitstoot dankzij centralisatie van vacuümvoorziening

Energiebesparingen en vermindering van koolstofdioxide-uitstoot dankzij centralisatie van vacuümvoorziening

Block House Fleischerei GmbH heeft vergroting van de energie-efficiëntie en vermindering van broeikasgasuitstoot als doel verklaard. De producent van geportioneerde verse vleesproducten en burgers heeft aanzienlijke energiebesparingen en verminderde CO2 -uitstoot van 36,1 ton per jaar gerealiseerd door herorganisatie van de vacuümvoorziening voor vijf vacuümlijnen. De kerncomponent van de nieuwe vacuümvoorziening is een gecentraliseerd vacuümsysteem van Busch. Dankzij het ontwerp en intelligente besturingssysteem verbruikt het aanzienlijk minder energie dan de eerder rechtstreeks in de verpakkingsmachines geïnstalleerde vacuümpompen.

Over Block House

In 1973 werd de Block House-slagerij opgericht door Eugen Block en de kwaliteitsnormen die Block indertijd instelde zijn vandaag de dag nog steeds van kracht; de IFS-certificering bevestigt de hoge kwaliteit van de verse vlees- en burgerproducten. Het zegel voor eersteklas rundvleeskwaliteit vormt aanvullende garantie dat het gebruikte vlees afkomstig is van koeien die geteeld zijn op een manier die geschikt is voor de soort. Het vlees voor de steaks komt hoofdzakelijk van Angus- en Herefordvee.

De Block House-slagerij voelt dezelfde verantwoordelijkheid voor het milieu en duurzaamheid als het voelt voor het handhaven van strenge kwaliteitsnormen. Het energiebeheersysteem is gecertificeerd volgens ISO 50001 en is onderdeel van het project "Companies for Resource Conservation" in Hamburg.

Thermoforming-verpakkingsmachines

Al een tijd terug, in 2013, werd de vacuümvoorziening van de verpakkingsmachines geanalyseerd betreffende energieverbruik en er werd bepaald dat er potentieel was voor besparingen. In die tijd waren de vijf verpakkingslijnen, elke met een thermoforming-machine, uitgerust met een draaischuifvacuümpomp als een voorpomp en een aanvullende vacuümbooster. Deze vacuümpompen werden dichtbij de verpakkingsmachines geïnstalleerd en stonden dus dichtbij de werkplaatsen. Het resultaat was dat de vacuümpompen hun warmte in de productiegebieden afgaven. Het was alleen mogelijk om de lage temperatuur van de ruimte, die nodig is om hygiënische redenen, te handhaven door de airconditioning te verhogen. De geluidsvervuiling op de werkplek was een extra nadeel.

Naast het besparen van energie en verminderen van CO2 -uitstoot had de Block House-slagerij een extra doel voor de vervanging van de vacuümvoorziening: ze wilden ook hoge beschikbaarheid van de vacuümvoorziening garanderen en de vacuümpompen verwijderen uit de productiegebieden om de warmte en het geluid op de werkplek te voorkomen. Bovendien zou het onderhoudspersoneel deze gebieden niet hoeven te betreden, indien mogelijk.

Onze oplossing

Samen met de vacuümspecialisten van Busch werd een concept ontwikkeld om een energiezuinige oplossing te vinden die idealiter alle andere eerdere nadelen zou elimineren. Het team kwam snel overeen dat een centrale vacuümvoorziening van de verpakkingsmachines de ideale oplossing zou zijn. De basis voor het ontwerp van het gecentraliseerde vacuümsysteem werd gevormd door de vijf bestaande thermoforming-verpakkingsmachines, die alleen vacuüm vereisen voor het werkelijke verpakkingsproces, omdat de basisfolies niet in de vormen wordt gezogen met vacuüm, maar in de vormen worden geblazen met perslucht.

Het nieuwe, gecentraliseerde vacuümsysteem (afb. 3) is in gebruik sinds september 2015. De belangrijkste componenten zijn vier R5 draaischuifvacuümpompen met vier Panda vacuümboosters. Eén vacuümmodule, die bestaat uit een draaischuifvacuümpomp en een vacuümbooster, heeft een pure standby-functie en wordt alleen gebruikt als er onderhoud moet worden uitgevoerd tijdens bedrijf. Het gecentraliseerde vacuümsysteem bevindt zich een verdieping lager, onder de productiegebieden in een aparte ruimte en is dus volledig gescheiden van de productie.

De verpakkingskamer wordt in twee stappen geëvacueerd met twee vacuümvoorzieningslijnen. Er is een constant zogenaamd grofvacuüm van 30 millibar in de ene lijn. Dit maakt snelle evacuatie tot dit "grofvacuümniveau" mogelijk. Zodra dit is bereikt, schakelt het systeem over naar de tweede lijn met een vacuümniveau van 4 millibar. Deze tweetraps drukvereffeningsmethode maakt korte cyclustijden mogelijk. Er bevinden zich buffertanks tussen het gecentraliseerde vacuümsysteem en de verpakkingsmachines om ervoor te zorgen dat het vereiste vacuümniveau constant beschikbaar is in de lijnen.

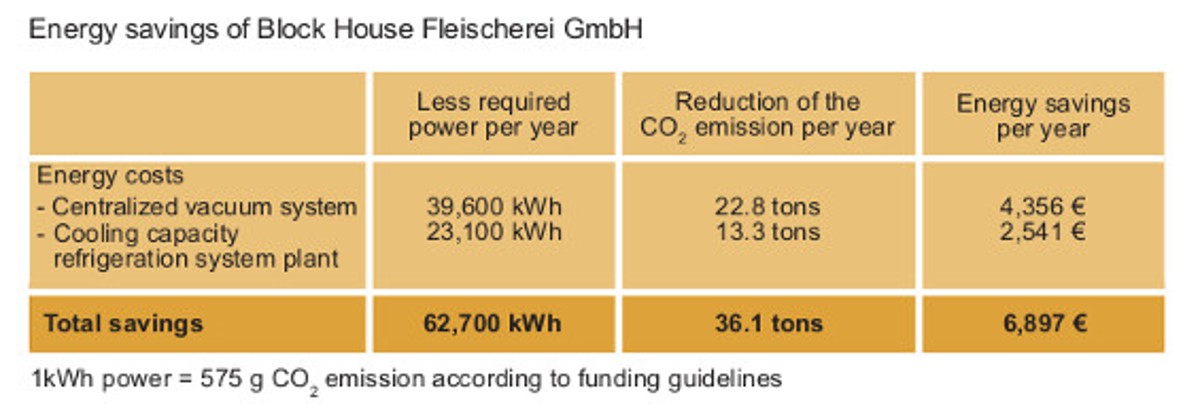

Het systeem wordt bestuurd afhankelijk van de vraag. De individuele vacuümmodules worden met behulp van druktransmitters in- of uitgeschakeld, afhankelijk van de druk. Dankzij deze besturing en 9,9 kilowatt minder energieverbruik dan de eerdere, gedecentraliseerde voorziening, bespaart de Block House-slagerij elk jaar 4.356 euro aan energiekosten. De bespaarde energie staat gelijk aan 22,8 ton CO2 -uitstoot (afb. 4).

Voordelen van de centrale vacuümvoorziening

Frank Damast, technisch directeur bij Block House-slagerij, is ervan overtuigd dat hij de meest geavanceerde vacuümtechnologie van Busch heeft geïnstalleerd en dat dit ook veel beter is dan de vorige vacuümvoorziening wat betreft de hoeveelheid onderhoud en storingsgevoeligheid.

Het modulaire ontwerp maakt een storing in de vacuümvoorziening vrijwel onmogelijk. De stand-by vacuümmodule biedt ook een extra beveiligingselement.

Energiebesparingen en vermindering van CO2 -uitstoot

De installatie van het vacuümsysteem in een aparte ruimte op een verdieping lager maakt energiebesparingen van 23.100 kWh aan koeluitvoer voor de koelunit in de productiegebieden mogelijk. Dit komt overeen met een jaarlijkse kostenbesparing van 2.541 euro of vermindert de CO

2 -uitstoot met 13,3 ton. Als de energiekostenbesparing van de gecentraliseerde vacuümvoorziening en de koeluitvoer worden opgeteld, komt dit neer op een jaarlijkse besparing van 6.897 euro. De totale vermindering van CO

2 -uitstoot komt neer op 36,1 ton. Het gecentraliseerde vacuümsysteem voorziet momenteel vijf verpakkingsmachines, maar is zodanig ontworpen dat er nog twee verpakkingsmachines kunnen worden aangesloten. Bovendien heeft dit kortere cyclustijden mogelijk gemaakt.

Het gebruik van een innovatieve en energiezuinige vacuümvoorziening werd gesubsideerd door de stad Hamburg door middel van het programma "Companies for Resource Conservation", dat aan de Block House-slagerij bevestigde dat ze de best mogelijke oplossing voor vacuümvoorziening hadden gevonden met het gecentraliseerde vacuümsysteem van Busch.

Onderhoud van het gecentraliseerde vacuümsysteem wordt eenmaal per jaar uitgevoerd door een onderhoudstechnicus van Busch, die zijn bezoek van te voren plant met het technische productieteam. Door het gecentraliseerde vacuümsysteem te koppelen aan het operationele procesbesturingssysteem, kan het constant bewaakt worden en kunnen mogelijke afwijkingen onmiddellijk worden herkend. Als resultaat wordt het energieverbruik ook automatisch weergegeven en gedocumenteerd.

Meer feiten over Block House Fleischerei GmbH

Block House Fleischerei GmbH is een Block Foods AG-bedrijf. In de moderne vleesverwerkingsfaciliteit in Hamburg, Duitsland, worden steaks in porties gesneden, worden runderen in stukken gesneden en burgers en carpaccio geproduceerd (afb. 2). Bijna 100 medewerkers werken in de enkele ploegdienst, hoewel de productie van burgers in twee diensten wordt uitgevoerd. Sommige producten gaan naar de eigen steakrestaurantketen van het bedrijf, Block House. Het merendeel van de 49 restaurants bieden hun steaks aan in Duitse steden. Maar steaks die zijn bestorven, gesneden en verpakt in de Block House-slagerij in Hamburg worden ook opgediend in Block House-restaurants in Spanje, Portugal, Oostenrijk en Zwitserland. Elk jaar worden er in deze restaurants in totaal meer dan zes miljoen gasten bediend. Het merendeel van de producten worden geleverd aan groothandelaren, detailhandelaren of de gastronomische sector. De klanten bevinden zich hoofdzakelijk in Duitsland en de omliggende landen.