El uso de vacío o gases protectores para envasar alimentos frescos es actualmente el método más utilizado para envasar alimentos de forma higiénica y mantenerlos frescos el mayor tiempo posible. Al eliminar la mayor cantidad de oxígeno posible, el vacío reduce la actividad de los microorganismos dentro y fuera de los alimentos para que estos duren más tiempo, incluso sin conservantes. Seleccionar el generador de sistemas de vacío adecuado influye considerablemente en el resultado de envasado, en la seguridad de la operación y en la eficiencia económica del proceso de envasado. Si una planta utiliza varias máquinas de envasado que requieren vacío para envasar alimentos, podría ser útil estudiar la conveniencia de centralizar el suministro de vacío. Un suministro central de vacío puede ahorrar una gran cantidad de costes de funcionamiento y generar ventajas adicionales, que resumimos aquí.

Ventaja 1: Ahorro energético

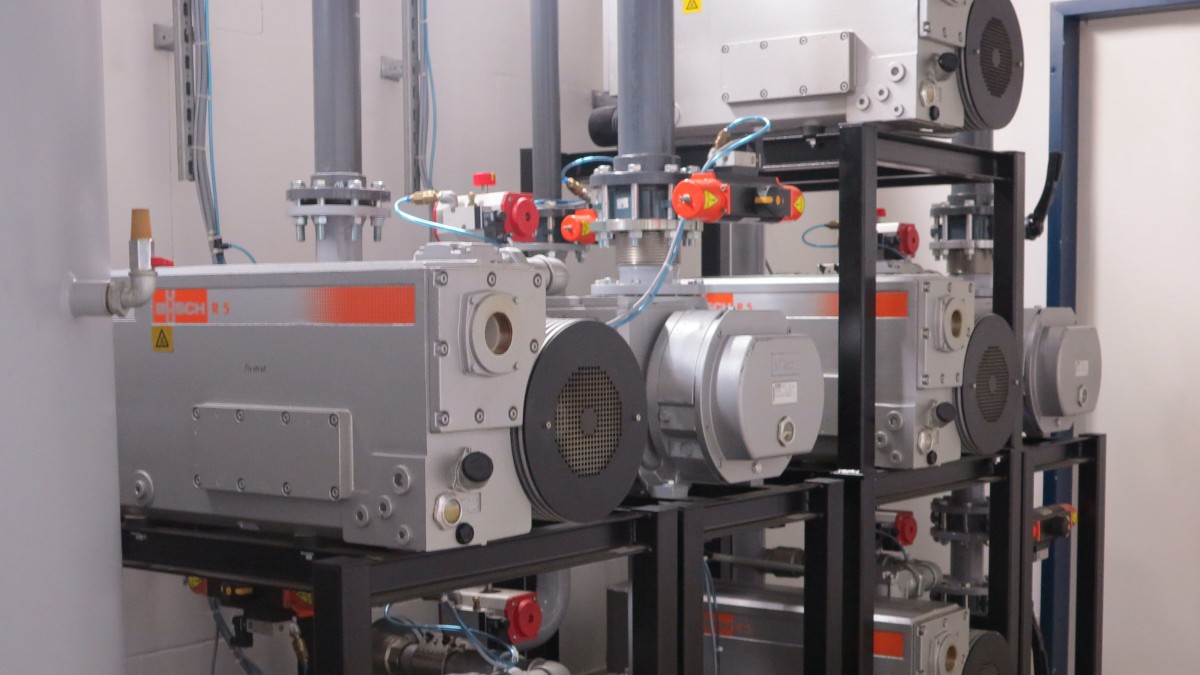

Los sistemas de vacío centralizados necesitan menos bombas de vacío que un suministro descentralizado conectado directamente a máquinas de envasado individuales. Esto da como resultado una reducción correspondiente del consumo energético.

Ventaja 2: Alto tiempo de actividad

Los sistemas centrales de vacío cuentan con una bomba de reserva que se pone en marcha automáticamente si una de las bombas de vacío falla. Aún así, tienen menos bombas de vacío que un suministro descentralizado.

Ventaja 3: Funcionamiento basado en la demanda

Generalmente, no todas las máquinas de envasado requieren el máximo rendimiento de vacío posible al mismo tiempo. Las máquinas de envasado con bomba de vacío propia están siempre en funcionamiento a toda potencia, por lo que consumen mucha energía. Los sistemas centrales de vacío están controlados basados en la demanda. Esto significa que el encendido y apagado de módulos de vacío individuales permite adaptar el rendimiento del sistema de vacío a la demanda general. El uso de variadores de potencia permite adaptar aún mejor el ajuste del rendimiento. El sistema solo genera la cantidad de vacío necesaria en ese momento concreto.

En la práctica, esto da como resultado un potencial de ahorro energético aún mayor.

Ventaja 4: Facilidad de mantenimiento

Todos los trabajos de mantenimiento en cada módulo de vacío individual del suministro central de vacío se pueden realizar con el sistema en funcionamiento y sin restricciones. El fácil acceso a las bombas de vacío individuales está garantizado. El personal de mantenimiento ni siquiera tiene que entrar en las áreas de producción o envasado.

Ventaja 5: Sin emisiones sonoras

Los sistemas centrales de vacío suelen estar instalados en salas especiales de equipos de modo que están separados de las áreas de producción y envasado. Esto significa que las bombas de vacío no someten al personal a ninguna emisión de ruido en sus puestos de trabajo.

Ventaja 6: Un entorno de trabajo más limpio

Como el trabajo de mantenimiento en las bombas de vacío se lleva a cabo fuera de las zonas de producción y envasado, las zonas higiénicamente sensibles no sufren ninguna contaminación. Además, no es necesario limpiar las bombas de vacío, a diferencia de las bombas de vacío instaladas en las áreas de producción, donde pueden contaminarse con residuos de alimentos, por ejemplo.

Ventaja 7: Baja temperatura ambiente

Como todas las máquinas, las bombas de vacío generan calor. Por un lado, el aire que se extrae está caliente al salir de la bomba; por otro lado, la propia bomba también irradia calor. Cuando se instala en áreas de producción o de envasado, la bomba emite su calor hacia el aire que la rodea. Dado que la producción y el envasado suelen tener lugar en áreas refrigeradas, es necesario aumentar el aire acondicionado en esas salas. Centralizar el suministro de vacío en una sala independiente elimina este problema y permite ahorrar en costes adicionales de energía para el aire acondicionado.

Ventaja 8: Larga vida útil

Mientras que una bomba de vacío con una configuración descentralizada funciona a toda potencia siempre que la máquina de envasado está encendida, las horas de funcionamiento de la misma bomba de vacío en un sistema central de vacío basado en la demanda se reducen, y esto da como resultado una mayor vida útil. Utilizar las bombas de vacío a una presión constante reduce su esfuerzo. Esto amplía los intervalos de mantenimiento.

Ventaja 9: Recuperación de calor

El uso de un intercambiador de calor agua-aceite permite recuperar y reutilizar entre un 50 y un 70 % del consumo energético de un motor.

Ventaja 10: Distribución eficaz de la carga de trabajo

Por un lado, el sistema de control en un suministro central de vacío garantiza que solo funcionen los módulos de vacío necesarios para cubrir la demanda actual. Por otro lado, los módulos individuales se utilizan de forma que todos tengan la misma cantidad de horas de funcionamiento. Esto distribuye de forma uniforme la carga de trabajo. Como resultado, los intervalos de mantenimiento se pueden planificar y realizar de forma preventiva y eficiente.

Ventaja 11: Ampliación sencilla

Gracias al diseño modular del sistema de vacío, se pueden añadir fácilmente módulos adicionales al ampliar la capacidad del envasado, por ejemplo, cuando se instala una nueva línea de envasado.

Ventaja 12: Menos costes de funcionamiento

La reducción de la cantidad de bombas de vacío, el uso de un control basado en la demanda y la reducción del aire acondicionado permiten un ahorro considerable de costes de energía. Otra potencial fuente de ahorro energético son las tareas de mantenimiento más sencillas y, por tanto, más rápidas. El mantenimiento se puede llevar a cabo durante el tiempo de funcionamiento normal, eliminando costes adicionales por trabajo en fin de semana. La recuperación de calor ayuda a ahorrar costes adicionales.

En la práctica, un suministro central de vacío puede generar un ahorro energético de hasta un 70 % y permite disfrutar de ventajas adicionales.

Sin embargo, la decisión de invertir en un sistema central de vacío debe estudiarse con la ayuda de un especialista con experiencia probada en vacío.

Para ello, Busch Vacuum Solutions ofrece a las divisiones de envasado los llamados VacuumAudits, en los que un experto en vacío examina el proceso de envasado completo en detalle e indica dónde se pueden realizar mejoras de eficacia y de eficiencia económica.