L’une des cinq lignes d’emballage pour les spécialités fromagères de haute qualité de l’usine laitière de Crailsheim-Dinkelsbühl. Photo : l’usine laitière de Crailsheim-Dinkelsbühl.

Productivité accrue grâce au vide

Milchwerk Crailsheim-Dinkelsbühl eG

Une qualité éprouvée depuis 1927

L’usine laitière de Crailsheim-Dinkelsbühl a été fondée en 1927. Pendant la haute saison d’avril à août, les 232 collaborateurs de la coopérative travaillent en trois-huit. Le reste de l’année, ils travaillent en deux équipes. Chaque année, ils transforment 158 millions de litres de lait de vache provenant de 335 fermes de la région en 21 300 tonnes de fromage. Les fromages sont fabriqués à différentes teneurs en matière grasse et en crème, en saumure, en dés dans l’huile, avec des herbes, du piment ou des olives, sous forme de fromage à pâte molle, naturel ou fumé. Ils ont reçu neuf prix d’or et deux prix d’argent de la DDLG (Société allemande d’agriculture).

-

L’usine laitière de Crailsheim-Dinkelsbühl produit du fromage des Balkans, du kashkaval et du fromage grillé à partir de lait provenant de fermes régionales. Photo: l’usine laitière de Crailsheim-Dinkelsbühl.

Cinq lignes d’emballage, un système de vide

Les cinq lignes d’emballage sont alimentées en vide à partir d’une salle des machines séparée. Là, un système de vide à régulation de pression de Busch, composé de trois pompes à vide à palettes rotatives R5, de trois boosters de vide PANDA, d’une armoire électrique et d’un réservoir de vide, génère le niveau de vide requis, précisément adapté à la teneur en humidité de chaque type de fromage. Il est utilisé non seulement pour le thermoformage des différents types d’emballage, l’évacuation et le scellage, mais aussi pour l’assemblage des grandes boîtes d’expédition et l’insertion du fromage emballé.

Le défi de l’emballage du fromage réside dans l’humidité élevée des produits. C'est pourquoi les experts de Busch ont accordé une attention particulière à des filtres suffisamment grands et ont intégré un séparateur d'humidité pour le lactosérum. La solution clé en main a été installée en un week-end en 2021. Le lundi, la production a immédiatement repris avec le nouveau système. Depuis lors, le système fonctionne parfaitement.

-

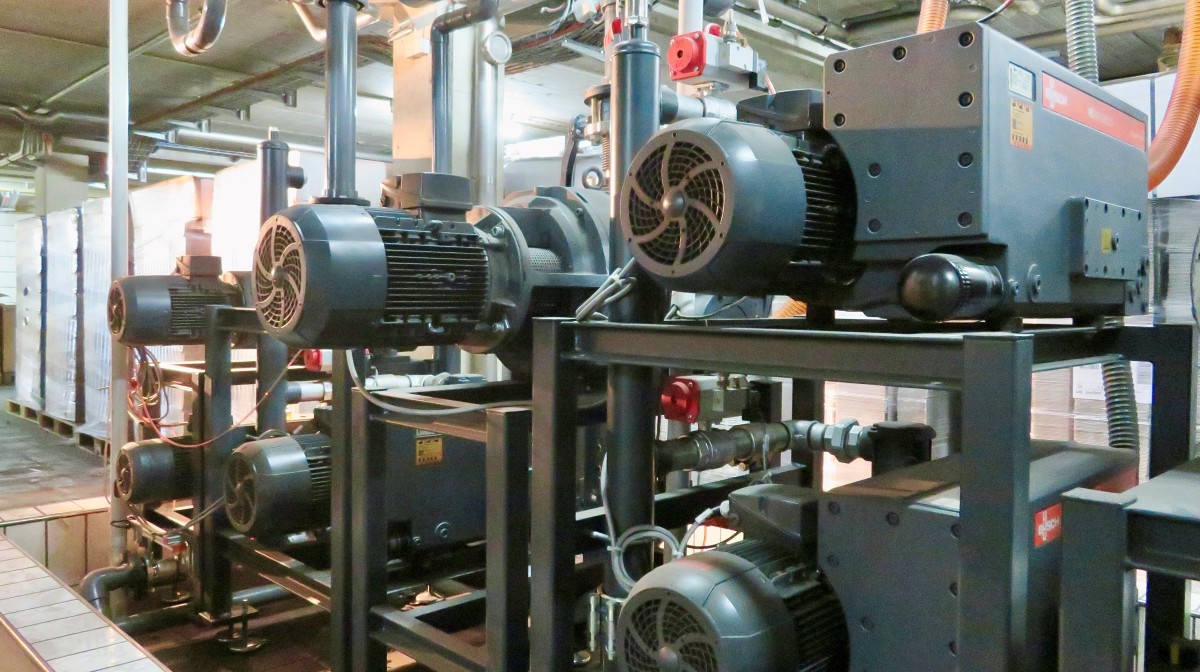

Un système de vide de Busch Solutions de Vide fournit le vide nécessaire aux lignes d’emballage. Photo: Busch Solutions de Vide.

«Par le passé, nous utilisions des buses Venturi pour la génération de vide. La consommation d’air était extrêmement élevée. C’était un véritable gaspillage d’énergie. Avec le nouveau système de vide de Busch, nous économisons 38 000 kWh par an», déclare avec enthousiasme Josef Vögele, directeur général de l’usine Milchwerk Crailsheim-Dinkelsbühl, avant d’ajouter : «Nous avons reçu 40 % du montant d’investissement pour le système de vide de l’Office fédéral de l’économie et du contrôle des exportations (BAFA). Busch a compilé pour nous tous les documents nécessaires à la demande de financement.»

L’ancienne alimentation en vide était non seulement moins économe en énergie, mais elle présentait également une vitesse de pompage insuffisante pour l’augmentation souhaitée du nombre de cycles. Vögele se réjouit : «Avec le nouveau système de vide de Busch, nous pouvons désormais réaliser jusqu’à douze cycles par minute au lieu de neuf. Le vide est appliqué beaucoup plus vite et entraîne une augmentation significative de la productivité, tout en réduisant la consommation d’énergie.»

-

Le vide est également utilisé pour assembler les cartons et insérer délicatement le fromage emballé. Photo: Busch Solutions de Vide.