Antipasti en delicatessenproducten zijn al meer dan 100 jaar de specialiteit van het delicatessenbedrijf Feinkost Dittman. Op de productielocatie in Taunusstein, Duitsland, worden verschillende producten gefabriceerd als conserven in glas of als verse producten verpakt in kunststof schalen. De vacuümvoorziening voor de verpakkingsmachines wordt al meer dan een jaar verzorgd door een centraal vacuümsysteem van Busch. Het is aanzienlijk economischer dan de voorheen gebruikte vacuümtechnologie. Zo werd alleen al het energieverbruik verminderd met meer dan 70%.

Producten in de versafdeling worden verpakt in kunststof schalen in het productiegebouw in Taunusstein. Tijdens dit proces wordt lucht uit de verpakkingsschalen gezogen, waarna een CO2 N2 -mengsel van beschermgas wordt toegevoegd aan de verpakking. Folies van synthetisch materiaal worden vervolgens gebruikt om de verpakking gasdicht te maken voordat de verpakking wordt afgesloten met een extra plastic afdekking. Dit type verpakking garandeert dat het zuurstofgehalte onder 1% blijft, dankzij de verwijdering van lucht en het gebruik van beschermgas in de verpakking. Dit zorgt voor een aanzienlijke verlenging van de houdbaarheid van de producten. De presentatie van de producten met doorzichtige verpakking is ook ideaal, want folie ligt niet direct op het product en kan het product niet pletten als gevolg van de negatieve druk in de verpakking.

Foto: © www.istockphoto.com - kabVisio.

Vacuümvoorziening voor voedselverpakking - 70% minder energieverbruik

-

Bron: Busch Vacuum Solutions.

In totaal worden er vier verpakkingsmachines (tray sealers) gebruikt voor het verpakken tijdens twee ploegendiensten. Het vacuüm dat hiervoor nodig is, wordt opgewekt door draaischuifvacuümpompen met elk 5,5 kilowatt motorvermogen. Deze werden oorspronkelijk rechtstreeks op de verpakkingsmachines geïnstalleerd. Om hygiënische redenen en om de hittebelasting in de productieruimten te verminderen, werden deze vacuümpompen later in een aparte ruimte boven de productieruimte geïnstalleerd en aangesloten op de verpakkingsmachines met behulp van een leidingnetwerk. Andreas Lutz, de technische projectmanager in de productiefaciliteit, was niet erg blij met deze oplossing, omdat de vacuümpompen nog steeds veel onderhoud nodig hadden. Ook werden schommelingen of storingen in het vacuümnetwerk pas opgemerkt als één van de verpakkingsmachines een foutmelding weergaf en automatisch werd afgesloten wanneer het vacuümniveau niet snel genoeg werd bereikt of helemaal niet werd bereikt. Dit leidde herhaaldelijk tot stilstand van de productie op individuele verpakkingslijnen.

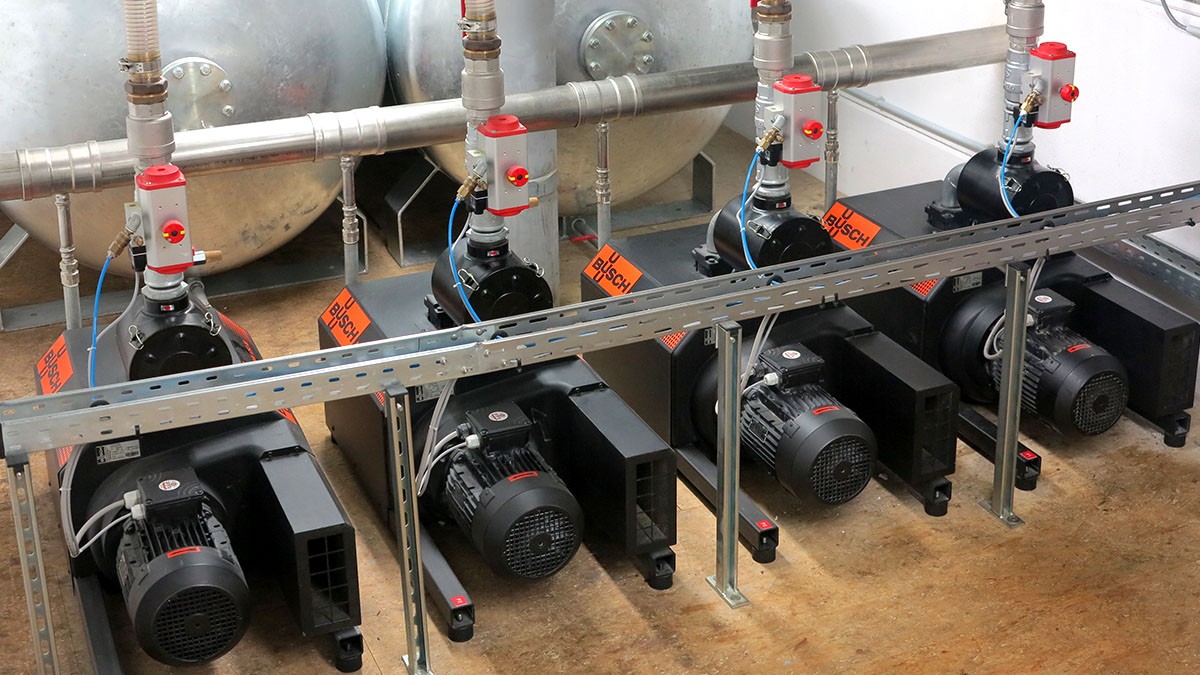

In 2013 nam Andreas Lutz contact op met de vacuümspecialisten van Busch. Zij kregen de taak om een betrouwbaardere en efficiëntere oplossing aan te bieden. Tegelijkertijd moest doorlopend gebruik van het bestaande leidingnetwerk geïntegreerd worden. Bovendien moest de vacuümvoorziening zodanig worden ontworpen, dat aansluiting van meer verpakkingsmachines mogelijk zou zijn als het productievermogen zou toenemen. Busch analyseerde de omstandigheden op de locatie en alle technische parameters uitvoerig en werkte nauw samen met de projectmanager van Feinkost Dittmann en het laboratorium binnen het bedrijf. Het resultaat van deze analyse en uitgebreide consultatie was een centraal vacuümsysteem met vier MINK klauwen vacuümpompen.

-

Centraal vacuümsysteem met MINK klauwenvacuümpompen van Busch

Deze hebben het fundamentele voordeel dat ze geen bedrijfsvloeistof nodig hebben, zoals olie in de compressiekamer. Dit maakt alle onderhoudswerkzaamheden betreffende olie overbodig; bijvoorbeeld oliecontroles, olievervangingen, oliefiltervervangingen en de kosten voor de aanschaf en verwijdering van olie en filters. MINK klauwenvacuümpompen werken ook op het contactloze principe. Dit betekent dat er geen onderdelen in de compressiekamer zijn die mechanisch in contact komen en daarmee slijtage veroorzaken. Dit maakt de vervanging van reserveonderdelen en de daaruit voortvloeiende arbeidsuren en kosten overbodig. De contactloze werkingsmethode van klauwenvacuümtechnologie maakt ook een hoge mate van efficiëntie mogelijk en vereist minder motorvermogen dan traditionele vacuümpompen.

Dit centrale vacuümsysteem werd einde 2013 geïnstalleerd. Drie vacuümcontainers, elk met een volume van 3.000 liter, bevinden zich upstream van de MINK klauwenvacuümpompen. Dit garandeert dat er direct voldoende vacuümniveaus beschikbaar zijn in de machines.

Voorheen waren alle zes draaischuifvacuümpompen gemiddeld 15 uur per dag in bedrijf. De MINK vacuümpompen in het nieuwe centrale systeem worden zodanig bestuurd, dat alleen de pompen die momenteel nodig zijn voor de werkelijke vacuümbehoeften in bedrijf zijn.

Twee van de vacuümpompen met standaardmotoren zijn verantwoordelijk voor de zogenaamde basisbelasting. De andere twee vacuümpompen zijn snelheidsgestuurd en zorgen voor de fijne afstelling op de vacuümbehoeften door aanpassing van de snelheid. Met deze intelligente oplossing past de pompsnelheid van het centrale vacuümsysteem zichzelf nauwkeurig aan aan de huidige behoeften.

Deze aanpassingen zorgen voor een drastische vermindering van de werkelijke bedrijfsuren van de individuele vacuümpompen, omdat alle vier de vacuümpompen tijdens normaal bedrijf nooit op volledige belasting hoeven te werken. Het centrale vacuümsysteem van Feinkost Dittmann heeft daarom voldoende vermogensreserves om meer verpakkingsmachines aan te sluiten. Het plan bestaat om bovendien een vacuümvuller voor glasconserven aan te sluiten, wat de noodzaak voor de installatie van de huidige gedecentraliseerde vloeistofringvacuümpomp met aandrijving van 7,5 kilowatt zou elimineren, en zodoende meer energiebesparingen zou opleveren.

Na meer dan twee jaar gebruik is projectmanager Andreas Lutz uiterst positief wanneer hij de stand van zaken opneemt:

Onderhoud van het nieuwe centrale vacuümsysteem wordt uitgevoerd door onderhoudstechnici van Busch. Dit is beperkt tot jaarlijkse metingen van de einddruk en het stroomverbruik van elk van de individuele vacuümpompen, alsook vervanging van de upstream deeltjesfilters en een olievervanging in de tandwielkast.

Dit centrale vacuümsysteem werd einde 2013 geïnstalleerd. Drie vacuümcontainers, elk met een volume van 3.000 liter, bevinden zich upstream van de MINK klauwenvacuümpompen. Dit garandeert dat er direct voldoende vacuümniveaus beschikbaar zijn in de machines.

Voorheen waren alle zes draaischuifvacuümpompen gemiddeld 15 uur per dag in bedrijf. De MINK vacuümpompen in het nieuwe centrale systeem worden zodanig bestuurd, dat alleen de pompen die momenteel nodig zijn voor de werkelijke vacuümbehoeften in bedrijf zijn.

Twee van de vacuümpompen met standaardmotoren zijn verantwoordelijk voor de zogenaamde basisbelasting. De andere twee vacuümpompen zijn snelheidsgestuurd en zorgen voor de fijne afstelling op de vacuümbehoeften door aanpassing van de snelheid. Met deze intelligente oplossing past de pompsnelheid van het centrale vacuümsysteem zichzelf nauwkeurig aan aan de huidige behoeften.

Deze aanpassingen zorgen voor een drastische vermindering van de werkelijke bedrijfsuren van de individuele vacuümpompen, omdat alle vier de vacuümpompen tijdens normaal bedrijf nooit op volledige belasting hoeven te werken. Het centrale vacuümsysteem van Feinkost Dittmann heeft daarom voldoende vermogensreserves om meer verpakkingsmachines aan te sluiten. Het plan bestaat om bovendien een vacuümvuller voor glasconserven aan te sluiten, wat de noodzaak voor de installatie van de huidige gedecentraliseerde vloeistofringvacuümpomp met aandrijving van 7,5 kilowatt zou elimineren, en zodoende meer energiebesparingen zou opleveren.

Na meer dan twee jaar gebruik is projectmanager Andreas Lutz uiterst positief wanneer hij de stand van zaken opneemt:

- Vermindering van energievraag met meer dan 70%

- Drastische vermindering van onderhoudswerkzaamheden

- Hogere betrouwbaarheid

- Geen storingen of stilstand

Onderhoud van het nieuwe centrale vacuümsysteem wordt uitgevoerd door onderhoudstechnici van Busch. Dit is beperkt tot jaarlijkse metingen van de einddruk en het stroomverbruik van elk van de individuele vacuümpompen, alsook vervanging van de upstream deeltjesfilters en een olievervanging in de tandwielkast.