Les antipasti et autres produits d’épicerie fine sont la spécialité de la société Feinkost Dittmann depuis plus de 100 ans. Sur le site de production de Taunusstein, en Allemagne, divers produits sont conditionnés sous forme de conserves en bocaux ou de produits frais emballés dans des barquettes en plastique. L’alimentation en vide pour les machines d’emballage s’effectue via un système de vide centralisé de Busch depuis plus d’un an. Cette solution est nettement plus économique que la technologie de vide utilisée auparavant. La consommation d'énergie seule a été réduite de plus de 70 %.

Les produits du département « Frais » sont emballés dans des barquettes en plastique dans le bâtiment de production de Taunusstein. Lors de ce processus, l’air est aspiré hors des barquettes avant adjonction d’un mélange de gaz protecteurs CO2 N2 . Des films de protection en matière synthétique sont ensuite utilisés pour créer un joint étanche aux gaz avant que l’emballage soit fermé par un couvercle en plastique supplémentaire. Ce type de conditionnement garantit une teneur en oxygène inférieure à 1 % grâce à l’évacuation de l’air et à l’utilisation de gaz protecteur dans l’emballage. La durabilité des produits s’en trouve considérablement accrue. En outre, l’emballage transparent constitue une solution de présentation idéale car le film de protection ne repose pas directement sur le produit et ne risque donc pas de l’écraser sous l’effet de la pression négative présente dans l’emballage.

Photo : © www.istockphoto.com - kabVisio.

Alimentation en vide pour conditionnement alimentaire – 70 % de consommation d'énergie en moins

-

Source : Busch Solutions de Vide.

Au total, quatre machines d'emballage (operculeuses) sont utilisées pour l’emballage des produits, avec un rythme de fonctionnement en deux-huit. Le vide requis est généré par des pompes à vide à palettes rotatives, d’une puissance moteur de 5,5 kilowatts chacune. À l’origine, ces pompes étaient installées directement sur les machines d’emballage. Mais pour des raisons d’hygiène et pour réduire la charge thermique dans les salles de production, ces pompes à vide ont par la suite été installées dans une pièce séparée, au-dessus de la salle de production, et raccordées aux machines d’emballage à l’aide d’un réseau de conduites. Andreas Lutz, responsable de projet technique à l’usine de production, n’était pas vraiment satisfait de cette solution en raison des importants besoins en maintenance exigés par les pompes à vide. Il a pu en outre être constaté que l’apparition de messages d’erreur sur l’une des machines d’emballage conduisait à des fluctuations ou à des pannes du réseau de vide et même à un arrêt automatique du système lorsque le niveau de vide n’était pas atteint suffisamment rapidement, voire pas du tout atteint. Tout ceci entraînait des temps d'arrêt répétés de la production sur les chaînes d’emballage individuelles.

En 2013, Andreas Lutz a contacté les spécialistes du vide de Busch. Il leur a été demandé de proposer une solution plus fiable et plus efficace. Ils devaient également tenir compte du fait que le réseau de conduites existant devait être réutilisé. L’alimentation en vide devait également être conçue de manière à ce qu’il soit possible de raccorder des machines d’emballage supplémentaires si la capacité de production venait à se développer. Busch a analysé en détail les conditions sur site ainsi que tous les paramètres techniques et a collaboré étroitement avec le responsable de projet de Feinkost Dittmann et le laboratoire interne de l’entreprise. Suite à ce minutieux processus d’analyse et de consultation, Busch a proposé un système de vide centralisé composé de quatre pompes à vide à becs MINK.

En 2013, Andreas Lutz a contacté les spécialistes du vide de Busch. Il leur a été demandé de proposer une solution plus fiable et plus efficace. Ils devaient également tenir compte du fait que le réseau de conduites existant devait être réutilisé. L’alimentation en vide devait également être conçue de manière à ce qu’il soit possible de raccorder des machines d’emballage supplémentaires si la capacité de production venait à se développer. Busch a analysé en détail les conditions sur site ainsi que tous les paramètres techniques et a collaboré étroitement avec le responsable de projet de Feinkost Dittmann et le laboratoire interne de l’entreprise. Suite à ce minutieux processus d’analyse et de consultation, Busch a proposé un système de vide centralisé composé de quatre pompes à vide à becs MINK.

-

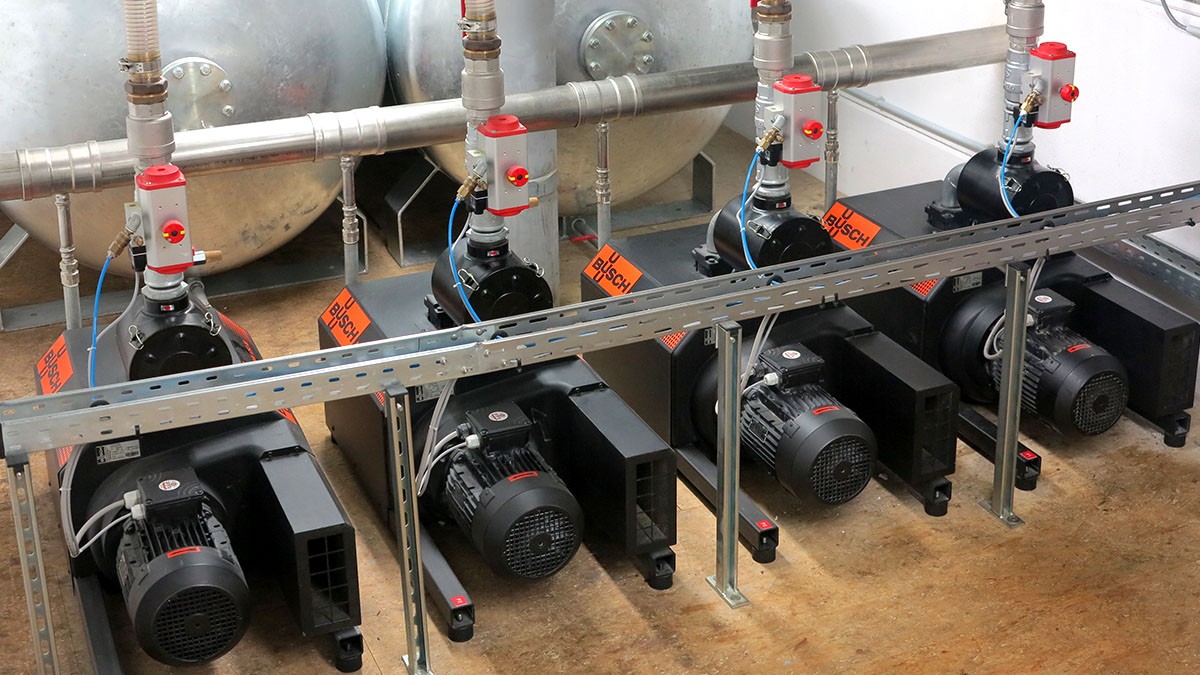

Système de vide centralisé avec pompes à vide à becs MINK de Busch

Ces dernières ont pour avantage de ne pas nécessiter de fluide de fonctionnement tel que de l’huile dans la chambre de compression. Ainsi, toutes les tâches de maintenance liées à la présence d'huile, comme la vérification et le changement de l’huile ainsi que le remplacement du filtre à huile, deviennent superflues, tout comme les coûts liés à l’achat et à la mise au rebut de l’huile et des filtres. Les pompes à vide à becs MINK fonctionnent également selon le principe de la technologie sans contact. Cela signifie que, dans la chambre de compression, il n’y a aucun contact mécanique entre les différentes pièces susceptible de provoquer une usure. Le remplacement des pièces d’usure ainsi que les heures de travail et les coûts associés sont par conséquent évités. Le fonctionnement sans contact de la technologie de vide à becs offre également un niveau élevé d’efficacité et requiert moins de puissance moteur que les pompes à vide conventionnelles.

Ce système de vide centralisé a été installé à la fin de l’année 2013. Trois réservoirs de vide d’un volume de 3 000 litres chacun ont été placés en amont des pompes à vide à becs MINK. Ceci garantit la disponibilité immédiate de niveaux de vide suffisants dans les machines lorsque cela s’avère nécessaire.

Auparavant, les six pompes à vide à palettes rotatives fonctionnaient 15 heures par jour en moyenne. Les pompes à vide MINK intégrées au nouveau système centralisé sont commandées de sorte que seules les pompes nécessaires aux besoins réels de vide fonctionnent.

Deux des pompes à vide équipées de moteurs standard sont responsables de ce que l’on appelle la charge de base. Les deux autres pompes à vide sont commandées par variation de fréquence et assurent un ajustement précis des exigences de vide en modulant leur vitesse. Grâce à cette solution intelligente, la vitesse de pompage du système de vide centralisé s’ajuste elle-même précisément aux besoins réels.

Ces commandes réduisent considérablement les temps réels de fonctionnement des pompes à vide car, pendant le fonctionnement normal, les quatre pompes à vide n’ont jamais besoin de fonctionner à pleine charge. Ainsi, le système de vide centralisé de Feinkost Dittmann possède suffisamment de réserves de puissance pour raccorder des machines d’emballage supplémentaires. Il est également prévu de raccorder un poussoir sous vide pour les conserves en verre, ce qui éliminerait le recours à l’installation décentralisée actuelle de pompes à vide à anneau liquide avec un entraînement d’une puissance de 7,5 kilowatts et permettrait ainsi de faire davantage d’économies d’énergie.

Après plus de deux ans de fonctionnement, le responsable de projet Andreas Lutz est extrêmement positif quand il fait le point sur la situation :

La maintenance du nouveau système de vide centralisé est assurée par les techniciens de service de Busch. Cela se limite toutefois aux mesures annuelles de la pression finale et de la consommation de courant de chaque pompe à vide ainsi qu’au remplacement des filtres à particules en amont et à la vidange d'huile de la boîte d’engrenages.

Ce système de vide centralisé a été installé à la fin de l’année 2013. Trois réservoirs de vide d’un volume de 3 000 litres chacun ont été placés en amont des pompes à vide à becs MINK. Ceci garantit la disponibilité immédiate de niveaux de vide suffisants dans les machines lorsque cela s’avère nécessaire.

Auparavant, les six pompes à vide à palettes rotatives fonctionnaient 15 heures par jour en moyenne. Les pompes à vide MINK intégrées au nouveau système centralisé sont commandées de sorte que seules les pompes nécessaires aux besoins réels de vide fonctionnent.

Deux des pompes à vide équipées de moteurs standard sont responsables de ce que l’on appelle la charge de base. Les deux autres pompes à vide sont commandées par variation de fréquence et assurent un ajustement précis des exigences de vide en modulant leur vitesse. Grâce à cette solution intelligente, la vitesse de pompage du système de vide centralisé s’ajuste elle-même précisément aux besoins réels.

Ces commandes réduisent considérablement les temps réels de fonctionnement des pompes à vide car, pendant le fonctionnement normal, les quatre pompes à vide n’ont jamais besoin de fonctionner à pleine charge. Ainsi, le système de vide centralisé de Feinkost Dittmann possède suffisamment de réserves de puissance pour raccorder des machines d’emballage supplémentaires. Il est également prévu de raccorder un poussoir sous vide pour les conserves en verre, ce qui éliminerait le recours à l’installation décentralisée actuelle de pompes à vide à anneau liquide avec un entraînement d’une puissance de 7,5 kilowatts et permettrait ainsi de faire davantage d’économies d’énergie.

Après plus de deux ans de fonctionnement, le responsable de projet Andreas Lutz est extrêmement positif quand il fait le point sur la situation :

- Réduction des besoins énergétiques de plus de 70 %

- Forte réduction des travaux de maintenance

- Fiabilité accrue

- Aucune défaillance ni avarie

La maintenance du nouveau système de vide centralisé est assurée par les techniciens de service de Busch. Cela se limite toutefois aux mesures annuelles de la pression finale et de la consommation de courant de chaque pompe à vide ainsi qu’au remplacement des filtres à particules en amont et à la vidange d'huile de la boîte d’engrenages.