Aperitivele italiene și specialitățile culinare fac parte din gama de produse a companiei de specialități culinare Feinkost Dittmann de peste 100 de ani. În locația de producție din Taunusstein, Germania, sunt fabricate diferite produse, sub formă de conserve la borcane sau produse proaspete, ambalate în tăvi din plastic. De mai mult de un an, alimentarea cu vid a utilajelor de ambalare se face cu ajutorul unui sistem central de alimentare cu vid de la Busch. Acesta este considerabil mai economic decât tehnologia vidului utilizată anterior. Consumul de energie a fost redus cu mai mult de 70 %.

Produsele din secția de alimente proaspete sunt ambalate în tăvi din plastic în clădirea de fabricație din Taunusstein. În timpul acestui proces, aerul este aspirat din tăvile de ambalare, înainte ca un amestec de gaz de protecție format din CO2 N2 să fie adăugat în ambalaj. Apoi sunt utilizate folii din material sintetic pentru a asigura sigilarea etanșă la gaze a ambalajului, înainte ca acesta să fie închis cu un alt capac din plastic. Acest tip de ambalare garantează un conținut de oxigen sub 1 %, datorită evacuării aerului și utilizării gazului de protecție în ambalaj. Acest aspect mărește în mod semnificativ durata de depozitare a produselor. De asemenea, prezentarea produsului într-un ambalaj transparent este ideală, deoarece folia nu se așază direct pe produs și nici nu strivește produsul din cauza presiunii negative din ambalaj.

Fotografie: © www.istockphoto.com - kabVisio.

Alimentare cu vid pentru ambalarea alimentelor – consum de energie mai mic cu 70 %

-

Sursă: Busch Vacuum Solutions.

În total, pentru ambalare sunt folosite patru utilaje de ambalare (dispozitive de sigilare tăvi) în timpul funcționării în două schimburi. Vidul necesar este generat de pompe de vid cu palete rotative, cu o putere a motorului de 5,5 kW fiecare. Inițial, acestea au fost instalate direct pe utilajele de ambalare. Din rațiuni legate de igienă și pentru a reduce sarcina termică din halele de fabricație, aceste pompe de vid sau fost instalate ulterior într-o sală separată, deasupra halei de fabricație, și conectate la utilajele de ambalare folosind o rețea de conducte. Andreas Lutz, manager de proiect tehnic în fabrica de producție, nu a fost foarte mulțumit de această soluție, deoarece pompele de vid aveau nevoie de niveluri ridicate de întreținere. De asemenea, fluctuațiile sau avariile în rețeaua de vid erau observate dacă unul dintre utilajele de ambalare afișa un mesaj de eroare și se oprea automat atunci când nivelul de vid nu era atins suficient de repede sau nu era atins deloc. Această problemă a dus la timpi repetați de întrerupere a funcționării în fabricație la liniile de ambalare individuale.

În anul 2013, Andreas Lutz a contactat specialiștii în domeniul vidului de la Busch. Aceștia au fost rugați să găsească o soluție mai fiabilă și mai eficientă. În același timp, trebuia să fie integrată utilizarea continuă a rețelei de conducte existentă. În plus, sistemul de alimentare cu vid trebuia proiectat astfel încât să fie posibilă conectarea altor utilaje de ambalare, în cazul unei creșteri a capacității de fabricație. Busch a analizat în detaliu condițiile la fața locului și toți parametrii tehnici și a lucrat îndeaproape cu managerul de proiect din cadrul Feinkost Dittmann și cu laboratorul intern. Rezultatul acestei analize și consultări extinse a fost un sistem central de alimentare cu vid, cu patru pompe de vid cu gheare MINK.

-

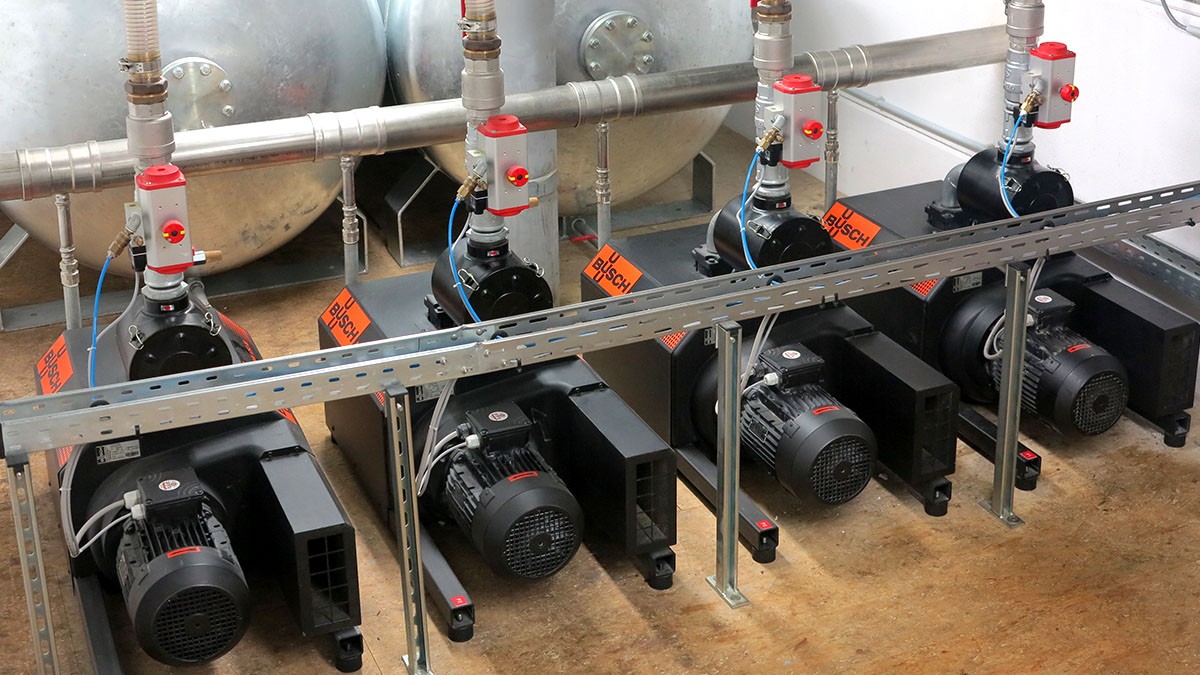

Sistemul central de vid cu pompe de vid cu gheare MINK de la Busch

Acestea au avantajul principal că nu necesită fluide de operare precum uleiul în camera de compresie. În acest fel, toate lucrările de întreținere în legătură cu uleiul devin inutile; de exemplu, verificările de ulei, schimburile de ulei, schimbările filtrelor de ulei și costurile suportate pentru achiziția și eliminarea uleiului și a filtrelor. De asemenea, pompele de vid cu gheare MINK funcționează pe principiul fără contact. Aceasta înseamnă că în camera de compresie nu există piese care să intre în contact mecanic, care duce la uzură. În acest fel, înlocuirea pieselor de uzură, orele și costurile de manoperă asociate devin inutile. Metoda de funcționare fără contact a tehnologiei de vid cu gheare asigură, în același timp, un grad ridicat de eficiență și necesită o putere a motorului mai mică decât în cazul pompelor de vid convenționale.

Acest sistem central de vid a fost instalat la sfârșitul anului 2013. În amonte de pompele de vid cu gheare MINK se află trei vase cu vid, cu câte un volum de 3.000 de litri fiecare. În acest fel este garantat faptul că utilajele au imediat la dispoziție niveluri suficiente de vid, atunci când au nevoie.

Înainte, toate cele șase pompe de vid cu palete rotative funcționau în medie 15 ore pe zi. Pompele de vid MINK din noul sistem central sunt controlate astfel încât să funcționeze numai cele necesare în acel moment pentru cerințele propriu-zise de vid.

Două dintre pompele de vid cu motoare standard sunt responsabile pentru așa-numitul necesar de bază. Celelalte două pompe de vid dispun de controlul frecvenței și asigură reglarea fină a cerințelor de vid, prin ajustarea propriei turații. Prin această soluție inteligentă, viteza de pompare a sistemului central de vid se auto-ajustează cu precizie la cerințele curente.

Aceste controale reduc semnificativ timpii de funcționare ai pompelor de vid individuale, deoarece, în timpul funcționării normale, nu este niciodată necesar ca toate cele patru pompe de vid să funcționeze simultan la sarcină maximă. Prin urmare, sistemul central de vid al companiei Feinkost Dittmann are suficiente rezerve de putere pentru a se conecta și la alte utilaje de ambalare suplimentare. Compania are în plan să conecteze în plus un utilaj de umplere sub vid pentru conservele la borcan, care ar elimina nevoia instalației descentralizate curente a pompei de vid cu inel de lichid cu sistem de acționare de 7,5 kW și, astfel, ar genera și alte economii de energie.

După mai mult de doi ani de funcționare, managerul de proiect Andreas Lutz este extrem de pozitiv atunci când face bilanțul:

Întreținerea noului sistem central de vid este realizată de tehnicieni de service de la Busch. Totuși, aceasta este limitată la măsurători anuale ale presiunii finale și consumului de curent la fiecare pompă de vid în parte, precum și la înlocuirea filtrelor de particule din amonte și un schimb de ulei din cutia de transmisie.

Acest sistem central de vid a fost instalat la sfârșitul anului 2013. În amonte de pompele de vid cu gheare MINK se află trei vase cu vid, cu câte un volum de 3.000 de litri fiecare. În acest fel este garantat faptul că utilajele au imediat la dispoziție niveluri suficiente de vid, atunci când au nevoie.

Înainte, toate cele șase pompe de vid cu palete rotative funcționau în medie 15 ore pe zi. Pompele de vid MINK din noul sistem central sunt controlate astfel încât să funcționeze numai cele necesare în acel moment pentru cerințele propriu-zise de vid.

Două dintre pompele de vid cu motoare standard sunt responsabile pentru așa-numitul necesar de bază. Celelalte două pompe de vid dispun de controlul frecvenței și asigură reglarea fină a cerințelor de vid, prin ajustarea propriei turații. Prin această soluție inteligentă, viteza de pompare a sistemului central de vid se auto-ajustează cu precizie la cerințele curente.

Aceste controale reduc semnificativ timpii de funcționare ai pompelor de vid individuale, deoarece, în timpul funcționării normale, nu este niciodată necesar ca toate cele patru pompe de vid să funcționeze simultan la sarcină maximă. Prin urmare, sistemul central de vid al companiei Feinkost Dittmann are suficiente rezerve de putere pentru a se conecta și la alte utilaje de ambalare suplimentare. Compania are în plan să conecteze în plus un utilaj de umplere sub vid pentru conservele la borcan, care ar elimina nevoia instalației descentralizate curente a pompei de vid cu inel de lichid cu sistem de acționare de 7,5 kW și, astfel, ar genera și alte economii de energie.

După mai mult de doi ani de funcționare, managerul de proiect Andreas Lutz este extrem de pozitiv atunci când face bilanțul:

- Reducerea necesarului energetic cu mai mult de 70 %

- Reducerea semnificativă a eforturilor de întreținere

- Fiabilitate sporită

- Lipsa avariilor sau a defecțiunilor

Întreținerea noului sistem central de vid este realizată de tehnicieni de service de la Busch. Totuși, aceasta este limitată la măsurători anuale ale presiunii finale și consumului de curent la fiecare pompă de vid în parte, precum și la înlocuirea filtrelor de particule din amonte și un schimb de ulei din cutia de transmisie.