Fig. 1: Melc de extruder nitrurat cu plasmă, pregătit pentru procesul de acoperire PVD în arc electric. Sursă: Busch Vacuum Solutions.

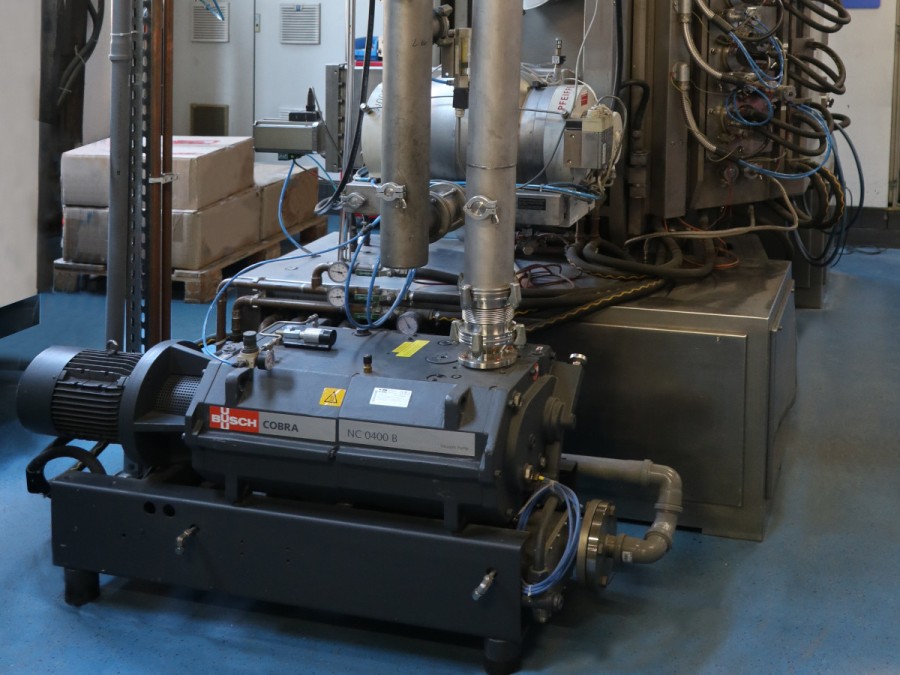

Pompă de vid cu șurub pentru acoperirea PVD în arc electric

Finisarea suprafețelor sculelor și componentelor metalice de mari dimensiuni reprezintă activitatea principală a companiei Dreistegen GmbH. Aceasta folosește diferite tratamente pentru straturile de difuzie, cum ar fi nitrurarea, nitrocarburarea sau oxidarea, precum și tehnici de acoperire, cum ar fi depunerea fizică din vapori (PVD) și depunerea chimică din vapori (CVD), prin aplicarea plasmei reci.

La aplicarea straturilor subțiri ranforsate folosind evaporarea în arc electric (PVD în arc) în vid, Dreistegen se bazează pe o pompă de vid cu șurub COBRA NC de la Busch Vacuum Solutions. Ca pompă suport, funcționează cu două pompe de vid turbomoleculare în paralel pentru a genera vidul necesar în camera de acoperire.

În anul 2008, Dr. Oliver Kayser și-a lansat propria afacere în clădirile unei vechi fabrici de textile din orașul Monschau, în regiunea Eifel din Germania. Având o vechime de 200 de ani, vechea clădire industrială a fost readusă la viață de Kayser, a cărui afacere se concentra inițial pe nitrurarea cu plasmă și acoperirea prin metoda PVD a sculelor și componentelor. Ceea ce a început la scară mică, în clădiri parțial în ruină, acum s-a transformat într-o întreprindere modernă, de dimensiune medie, cu 40 de angajați care aplică straturi subțiri speciale pe piesele de lucru pentru a le proteja împotriva uzurii și a coroziunii. În plus, aceste acoperiri pot ajuta la împiedicarea formării reziduurilor pe suprafețe. Astfel, reacțiile parazite cu alte materiale sunt evitate. Mulți dintre clienții Dreistegen provin din domeniul prelucrării plastice și angajează compania pentru acoperirea sculelor turnate prin injecție, extrudate sau formate prin suflare. Dr. Oliver Kayser a dezvoltat o formă specială de acoperire, care împiedică stimularea catalitică a suprafeței sculei să degradeze plasticul topit. Drept rezultat, plasticul nu se lipește de matriță. Pentru operator, acest lucru înseamnă că materialul și culoarea pot fi schimbate rapid în timpul extrudării sau al turnării prin injecție. În plus, cantitatea de agent de desfacere a produsului din matriță poate fi redusă sau chiar eliminată complet.

Dreistegen aplică acoperiri și pe sculele de formare și pe matrițele de turnare sub presiune, în principal pentru industria auto și furnizorii din această industrie. Dreistegen oferă o gamă de acoperiri și finisaje executate prin nitrurare, PVD și CVD.

Dr. Oliver Kayser se implică intens în tehnicile de acoperire moderne și experimentează în permanență noi modalități de a optimiza straturile subțiri, pentru a le conferi proprietățile specifice care generează beneficii pentru clienții săi în aplicații particulare. Aceasta implică și optimizarea tehnologiei din propria fabrică.

Sistemul de acoperire prin PVD în arc electric pe care l-a achiziționat, cu un diametru de rotire util de 1.200 mm și o înălțime utilă de 1.500 mm, a fost instalat inițial cu un sistem de vid alcătuit dintr-o pompă de vid cu palete rotative lubrifiată cu ulei, ca pompă suport, și două amplificatoare de vid. Acest sistem genera vidul necesar pentru cele două pompe de vid turbomoleculare care funcționau în paralel. Kayser a înlocuit întreaga unitate de vid suport cu un model COBRA NC 400 B de la Busch. Pompa de vid cu șurub atinge o presiune finală de 0,05 mbar (hPa) într-o singură treaptă. Astfel, poate înlocui vechea unitate de vid în trei trepte de la alt producător în ceea ce privește presiunea finală și viteza de pompare, în același timp obținând o eficiență energetică mult mai bună.

Kayser apreciază performanța stabilă și fiabilă a modelului COBRA NC, precum și funcționarea silențioasă a acestuia. În plus, acesta are nevoie de mult mai puțin spațiu față de sistemul de vid anterior.

-

Fig. 2: Sistem pentru acoperirea prin metoda PVD în arc electric, utilizând o pompă de vid cu șurub COBRA NC ca pompă suport pentru două pompe de vid turbomoleculare. Sursă: Busch Vacuum Solutions.

De asemenea, Kayser a examinat cu atenție pompele de vid cu șurub ale altui producător. Acestea aveau un sistem de rulmenți pe o singură parte și erau acționate de un motor special, a cărui înlocuire era foarte dificilă.

Kayser a fost impresionat de designul modular funcțional al modelului COBRA, cu un sistem de rulmenți pe ambele părți ale celor două rotoare cu șurub, precum și de motorul standard montat pe flanșă, care poate fi înlocuit în orice moment.

De la încărcarea camerei de acoperire până la eliminarea pieselor de lucru, procesul PVD în arc electric propriu-zis durează între 14 și 18 ore. Pompa de vid COBRA NC continuă să funcționeze în pauzele scurte dintre două procese pentru asamblarea și eliminarea pieselor de lucru. Aceasta înseamnă că pompa COBRA NC funcționează tot timpul anului. Pentru Kayser, configurația curentă pentru generarea vidului de proces din sistemul său de acoperire, constând din combinația dintre o pompă de vid cu șurub COBRA NC și două pompe de vid turbomoleculare în aval, este soluția ideală.

Materialul de bază al piesei de lucru trebuie să atingă un anumit nivel de duritate a suprafeței, înainte să poată beneficia de o acoperire PVD în arc electric. Din acest motiv, Dreistegen pregătește de obicei piesele de lucru care trebuie acoperite, folosind un proces de nitrurare cu plasmă.

Piesele de lucru nitrurate cu plasmă sunt apoi sablate cu bile din sticlă sau șlefuite ușor, dacă este necesar. După curățarea pieselor de lucru, acestea sunt fixate pe suporturi și încărcate în camera de acoperire. Camera închisă este apoi evacuată la un nivel de vid de 10–5 mbar (hPa). După aceea, piesele de lucru din cameră sunt încălzite la maximum 450 °C.

După atingerea temperaturii de proces, oxizii naturali sunt erodați într-o plasmă cu descărcare ionică în argon. Evaporatoarele în arc sunt apoi aprinse și, astfel, se pot mișca. Totuși, acestea rămân legate de materialele donoare din titan, crom sau aliaje ale acestora, datorită magneților permanenți atașați în partea din spate. Pot fi folosite și aliaje din aluminiu sau alte metale.

În arcul electric, materialul donor este vaporizat în cadrul unui proces de tip explozie, iar particulele individuale din vapori sunt ionizate aproape complet. Amorsarea electrică (BIAS) este utilizată pentru a „împroșca” piesele de lucru cu ioni. Sunt adăugate și gaze reactive, precum azotul, acetilena, metanul, oxigenul și hidrogenul. Adăugarea acestor gaze generează creșterea presiunii în camera de acoperire la 10–2 mbar (hPa). Gazele reactive degajate din plasmă se leagă de ionii de metal de pe suprafața piesei de lucru, astfel dând naștere straturilor de acoperire dură. Printre compușii tipici se numără nitrura de titan (TiN), carbonitrura de titan (TiCN), nitrura de crom (CrN), nitrura de titan aluminiu (AlTiN) și oxidul de crom (Cr2O3). Datorită energiei mari a particulelor și puterii de „împroșcare”, acoperirea creată este excepțional de aderentă și de uniformă, chiar și în cazul pieselor de lucru cu forme complexe. Straturile subțiri create de Dreistegen folosind evaporarea în arc electric ating niveluri de duritate mai mari de 2.000 HV (duritate Vickers).

Comparativ cu unitatea de vid inițială, volumul de lucrări de întreținere necesar pentru sistemul de vid este considerabil mai mic, datorită utilizării pompei de vid cu șurub COBRA NC.

Singura lucrare necesară la pompa de vid cu șurub este un schimb anual al uleiului pentru angrenaje.

Dr. Oliver Kayser subliniază faptul că siguranța absolută în funcționare a pompei de vid cu șurub este foarte importantă pentru el. Pierderea pompei de vid în timpul procesului ar provoca daune enorme, deoarece ar face ca piesele de lucru scumpe să ajungă rebuturi.

După doi ani de funcționare neîntreruptă a pompei COBRA NC, Dr. Oliver Kayser declară:

Noi, cei de la Dreistegen, suntem clienți Busch mulțumiți și impresionați de calitatea utilajelor.