Alimentare cu vid fiabilă pentru nitrurarea cu plasmă

HWL Löttechnik GmbH

Berlin, Germania

|

24.11.2017

|

5 min

Despre HWL Löttechnik

Domeniul principal de activitate al HWL Löttechnik GmbH din Berlin este tratamentul termic al oțelului și al altor metale, în principal pentru industria aerospațială și cea auto, precum și pentru tehnologia centralelor de putere. Compania oferă aproape toate tipurile de tratament termic, de la călire prin inducție și recoacere, la călire în vid, recoacere și lipire cu alamă tare, precum și toate tipurile de călire superficială.

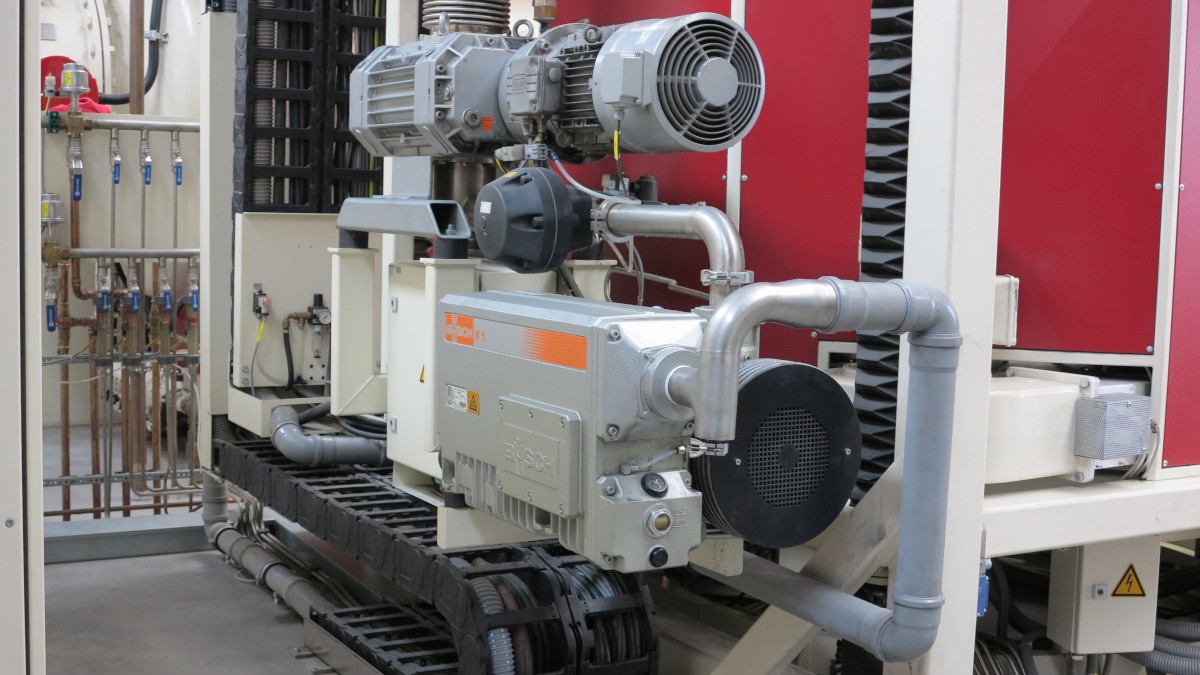

Pentru procesul de nitrurare cu plasmă, HWL se bazează pe tehnologia vidului de la Busch, utilizată în cuptorul de nitrurare.

HWL Löttechnik a fost înființată în 1981 într-o curte din Berlin-Wedding, Germania, cu un singur angajat. În 1983, primul cuptor sub vid din Berlin a început să funcționeze la HWL. De atunci, compania se ocupă de tratamentul termic al oțelului și al altor metale, inclusiv al titanului. În 1996, compania s-a mutat într-o clădire nouă din Berlin-Reinickendorf. În 2006 s-a mutat într-o a doua locație. În prezent, HWL are 30 de angajați și planifică deja extinderea într-o a treia locație. Echipamentul funcționează 365 de zile pe an.

Kai Lembke lucrează în compania condusă de familie HWL din 2004, fiind acționar și membru al consiliului de administrație din 2011. Acesta consideră compania un partener de dezvoltare pentru mulți dintre clienții săi, care adesea se prezintă doar cu o idee. Aceste idei devin baza pentru prototipuri, producția la scară mică și, adesea, duc la producția la scară mare. În majoritatea cazurilor, procesul include activități extrem de complexe, la care HWL lucrează împreună cu clientul pentru a găsi o soluție.

Activitățile HWL în calitate de partener oficial al asociației de cercetare Rolls Royce Aerospace reprezintă un semn de respect pentru afacerea de familie în rolul de furnizor competent.

Procesul de nitrurare cu plasmă

Nitrurarea cu plasmă devine din ce în ce mai importantă pentru tratamentul termic la HWL. Compania are peste 30 de ani de experiență în acest proces. În prezent, tehnologia de ultimă generație și controlul sistemelor asigură faptul că structura și componența compusului și a straturilor de difuzie pot fi controlate și monitorizate continuu. Plasma în curent continuu cu impulsuri este utilizată pentru a obține rezultate uniforme ale tratamentului termic. Avantajul acestui proces termochimic este că tratamentul termic poate fi efectuat la temperaturi relativ scăzute, între 520 și 580 °C. Pentru ca plasma să fie electro-conductivă, trebuie să fie disponibili purtători de sarcină liberi pentru transmiterea energiei electrice. La presiune atmosferică, ar fi necesare temperaturi nerealiste din punct de vedere economic pentru a produce electro-conductivitatea plasmei. HWL funcționează cu presiuni de 2,5 milibari, ceea ce, în practică, permite tratamentul termic sub 600 °Celsius. Temperaturile sunt reduse în comparație cu alte metode de tratament termic, ceea ce are un efect extrem de pozitiv asupra comportamentului la deformare al componentelor. Un alt avantaj al acestei metode este faptul că secțiunile individuale ale componentelor care nu trebuie nitrurate pot fi mascate mecanic și, astfel, excluse selectiv din procesul de nitrurare. Acest lucru nu modifică proprietățile suprafeței de sub secțiunile mascate.

Înainte de procesul propriu-zis de nitrurare cu plasmă, componentele care trebuie tratate sunt așezate cu precizie pe dispozitivul de montare. Numeroșii ani de experiență ai HWL dau roade în acest caz, deoarece, pentru obținerea proprietăților dorite ale suprafeței, piesele trebuie să fie poziționate optim în cuptor. După procesul de încărcare și după închiderea cuptorului, acesta este evacuat la presiunea de proces necesară și încălzit cu ajutorul peretelui radiant. După acest proces de încălzire, componentele sunt expuse unei descărcări luminescente într-o atmosferă de azot. În această descărcare luminescentă se formează o plasmă. Azotul se disociază în timpul procesului, se ionizează și este ars la suprafața componentelor. Temperatura exactă de manipulare și durata de nitrurare depind de material, dimensiunea și componența componentelor, precum și de adâncimile de nitrurare care trebuie obținute. După procesul de nitrurare, cuptorul cu componente este răcit. Întregul proces durează între 17 și 30 de ore. Sistemul de vid este în funcțiune în această perioadă (fig. 1).

Soluția sistemului de vid și beneficiile sale pentru client

După ce HWL a avut deja experiențe pozitive cu alte sisteme de tratament termic cu pompe de vid ale companiei Dr.-Ing. K. Busch GmbH, un nou cuptor de nitrurare a fost achiziționat în 2013, acesta fiind echipat și cu un

sistem de vid Busch. Acesta este alcătuit dintr-o

pompă de vid cu palete rotative R5 lubrifiată cu ulei, ca pompă suport și un

amplificator de vid PUMA. Acest sistem de vid atinge o presiune finală de < 1 x 10

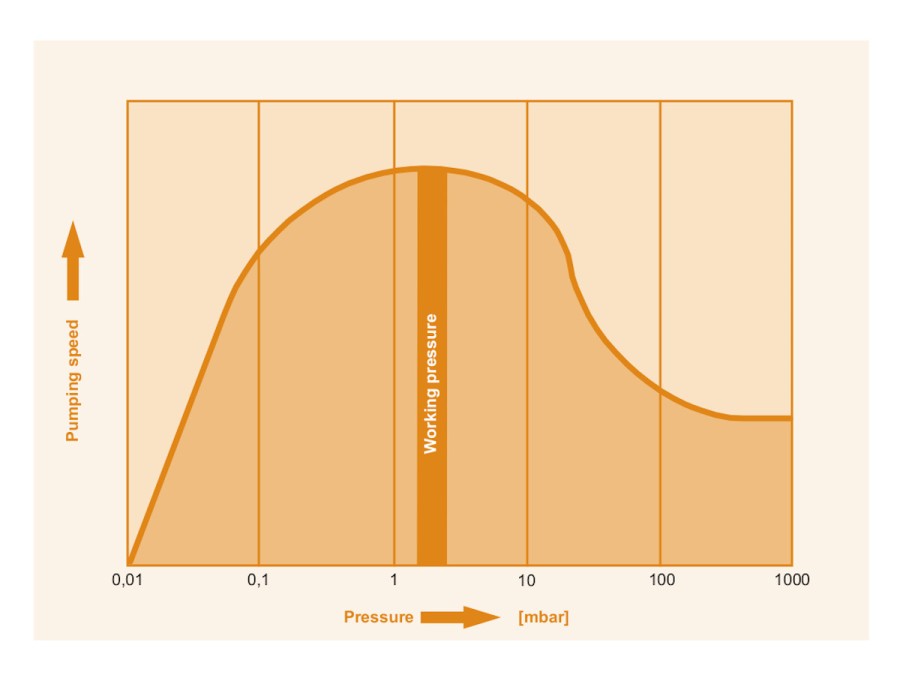

-2 mbar, în timp ce presiunea de funcționare efectivă în timpul procesului este de 2,5 milibari. Acesta utilizează viteza de pompare optimă a sistemului de vid, care este cea mai mare din acest domeniu de funcționare (fig. 2).

La începutul procesului, pompa de vid cu palete rotative R5 evacuează cuptorul de la presiunea atmosferică la un vid grosier de 100 milibari. Amplificatorul de vid PUMA este pornit doar acum. Ca amplificator, crește considerabil viteza de pompare a sistemului de vid pentru a atinge rapid și a menține în mod fiabil presiunea de proces.

Prin combinarea sistemului de vid cu o pompă de vid cu palete rotative și sistemele sale de control, care sunt coordonate special pentru proces, este posibilă obținerea vitezei de pompare maxime cu cel mai mic consum de energie posibil. Menținerea cu precizie a presiunii de funcționare și a vitezei de pompare garantează capacitatea de a rula și documenta procese reproductibile. Acest lucru permite obținerea cu precizie a proprietăților dorite ale produsului. De cele mai multe ori, oțelurile inoxidabile înalt aliate sunt nitrurate cu plasmă la HWL, dar oțelurile de construcții sau metalele sinterizate sunt, de asemenea, tratate termic folosind acest proces. De la punerea în funcțiune a cuptorului de nitrurare în 2013,

nu a existat niciodată vreo defecțiune sau avarie la sistemul de vid, chiar dacă este în funcțiune non-stop. Operarea continuă este întreruptă numai de timpii de configurare sau de poziționare.

Pentru Kai Lembke, fiabilitatea absolută a tehnologiei vidului are cea mai mare prioritate. Acest lucru se datorează faptului că o avarie la sistemul de vid în timpul procesului poate face inutilizabil întregul lot de componente de înaltă calitate și de precizie costisitoare. În acest timp nu a existat niciodată o defecțiune a alimentării cu vid.

Singurele sisteme de nitrurare care merită să fie luate în considerare pentru extinderea planificată a companiei și a diviziei "Nitrurare cu plasmă" trebuie să fie echipate cu tehnologia vidului de la Busch.

De aceea, pentru Kai Lembke este clar că singurele sisteme de nitrurare care merită să fie luate în considerare pentru extinderea planificată a companiei și a diviziei "Nitrurare cu plasmă" trebuie să fie echipate cu tehnologia vidului de la Busch.

Întreținerea sistemului de vid este redusă la minimum. Pe lângă inspecția vizuală zilnică a nivelului de ulei, uleiul din pompa de vid cu palete rotative R5 și din angrenajul amplificatorului de vid PUMA este schimbat la fiecare doi ani. Kai Lembke știe, de asemenea, că Centrul de service Busch este în apropiere și poate apărea imediat la fața locului dacă se întâmplă ceva.

Berlin, Germania

|

24.11.2017

|

5 min