Sursă: Busch Vacuum Solutions.

Șapte moduri de a reduce timpul de întrerupere a funcționării în fabricație

Timpul de întrerupere a funcționării în fabricație reprezintă unul dintre cele mai mari riscuri din industria producătoare. De la defecțiuni ale echipamentelor până la deficite de materii prime, orice timp de întrerupere a funcționării în fabricație poate avea drept rezultat pierderi majore în ceea ce privește veniturile și cota de piață.

Timpul planificat de întrerupere a funcționării reprezintă o oprire programată a echipamentelor sau proceselor de fabricație pentru a efectua lucrări de întreținere, inspecții, reparații, modernizări sau de fabricație. Este esențial să planificați timpul de întrerupere a funcționării pentru întreținere, pentru a menține echipamentul în stare optimă și pentru a evita timpul neplanificat de întrerupere a funcționării. Deși timpul planificat de întrerupere a funcționării vă întrerupe procesul de fabricație, aveți în continuare controlul asupra proceselor de producție.

Timpul neplanificat de întrerupere a funcționării apare atunci când există o oprire neașteptată sau o defectare a echipamentului sau procesului dvs. de fabricație. Acesta provoacă alterarea alimentelor, dacă nu sunt ambalate, precum și întârzieri costisitoare în programele de fabricație și livrare. În plus, când operațiunile sunt instabile, este mai dificil să respectați regulamentele privitoare la mediu și să vă conformați măsurilor de sustenabilitate. Acest lucru poate avea ca rezultat o creștere a incidentelor legate de mediu.

Astfel, prevenirea timpului de întrerupere a funcționării în fabricație este esențială pentru asigurarea productivității.

Urmați cele șapte sfaturi pe care vi le oferim pentru a reduce timpul de întrerupere a funcționării aferent mașinilor din linia dumneavoastră de producție.

1. Dezvoltați un sistem pentru identificarea și soluționarea rapidă a problemelor legate de fabricație

-

Sursă: Busch Vacuum Solutions.

2. Utilizați analize predictive pentru a identifica problemele potențiale înainte de apariția acestora

-

Sursă: Busch Vacuum Solutions.

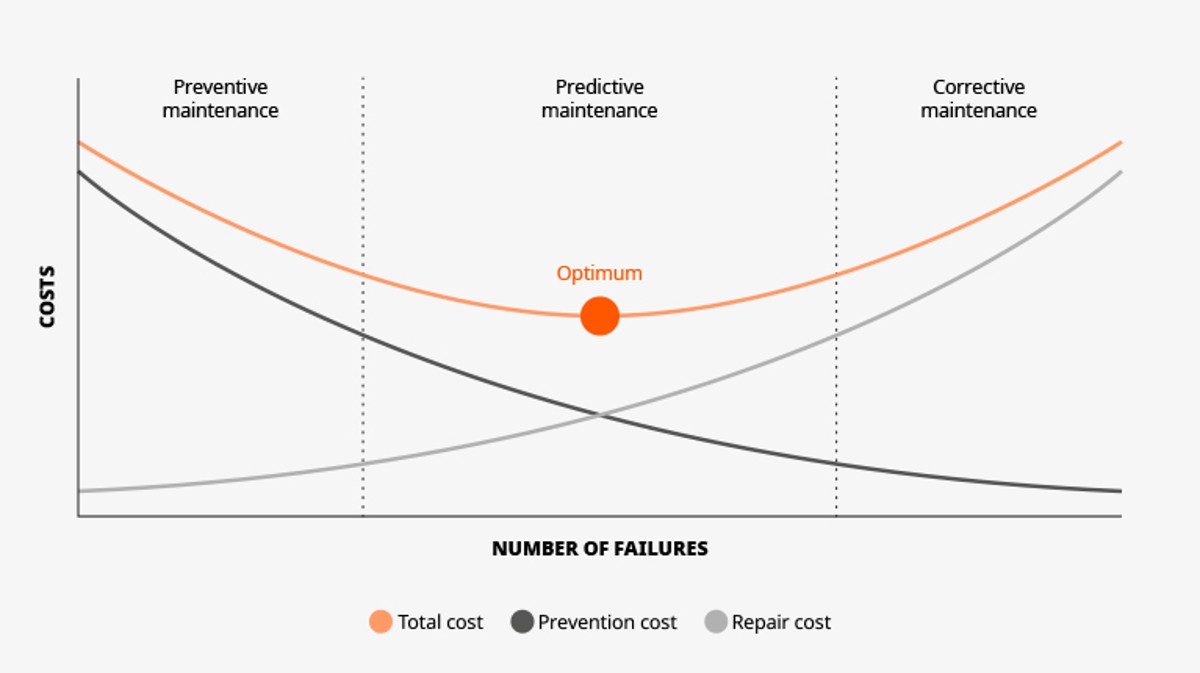

3. Implementați un program de întreținere preventivă

Puteți colecta în mod curent informații valoroase despre echipamentele dumneavoastră pentru o abordare sistematică a întreținerii. Cu întreținerea specifică potrivită, puteți reacționa la defecțiunile sau accidentele preconizate legate de echipamente, înainte ca acestea să aibă loc. Prin reducerea posibilității apariției unui timp neprevăzut de întrerupere a funcționării, personalul dumneavoastră se poate concentra pe activități mai profitabile.

-

Sursă: Piman Khrutmuang – stock.adobe.com.

4. Creați un sistem pentru abordarea defectelor și problemelor pe măsură ce acestea apar

-

Sursă: Busch Vacuum Solutions.

5. Automatizați cât se poate de multe procese pentru a reduce erorile umane

Astfel, personalul dumneavoastră va avea mai mult timp să se concentreze asupra activităților profitabile și să își dezvolte seturile de abilități, ceea ce se va traduce prin profituri mai mari pentru compania dumneavoastră și le va demonstra angajaților că ei sunt cea mai valoroasă resursă de care dispuneți.

-

Sursă: Gorodenkoff – stock.adobe.com.

6. Oferiți-le operatorilor sesiuni de training pentru operarea corectă a echipamentelor

-

Sursă: Busch Vacuum Solutions.

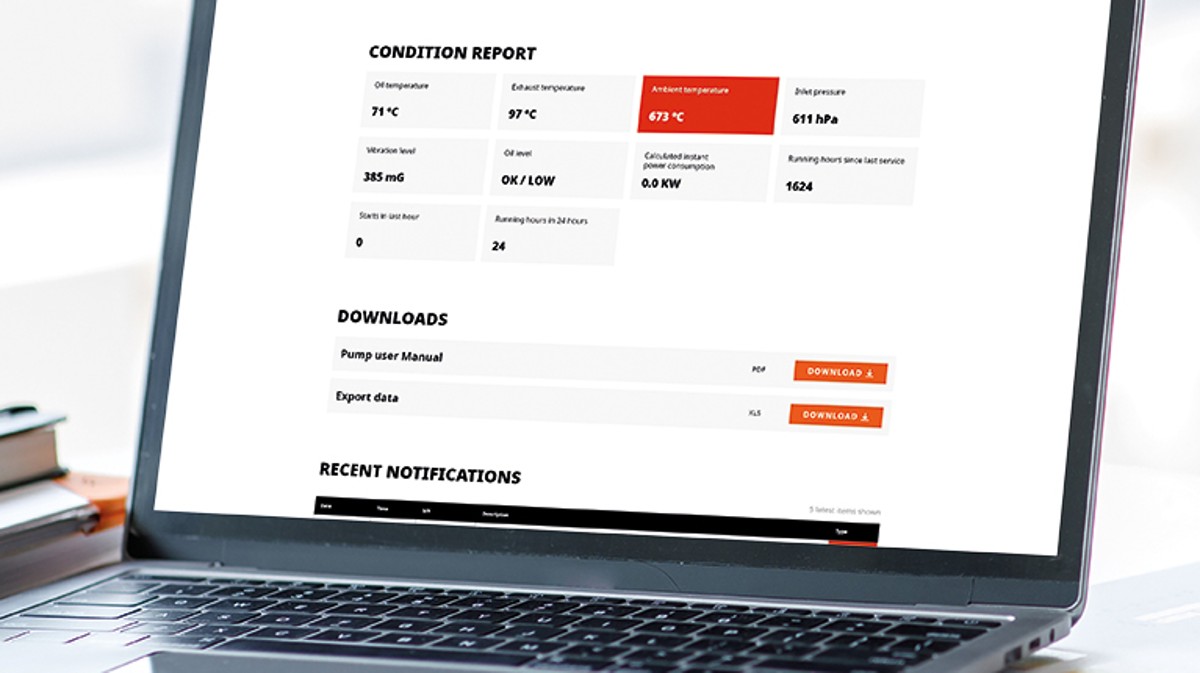

7. Utilizați soluții IoT inteligente

Soluțiile IoT inteligente ajută la reducerea timpului de întrerupere a funcționării, punându-vă la dispoziție un sistem care identifică și soluționează rapid problemele legate de fabricație (sfatul 1). Acesta urmărește și monitorizează echipamentele și procesele prin analize predictive, permițându-vă să creați un program de întreținere și să comandați în avans piesele de schimb necesare (sfatul 2). Senzorii și analizele datelor îi permit sistemului IoT să urmărească și să monitorizeze în permanență datele referitoare la performanță și optimizarea proceselor de la echipamentele dumneavoastră. Acest lucru vă oferă posibilitatea de a implementa întreținerea preventivă (sfatul 3) și de a anticipa potențialele probleme pe măsură ce acestea apar (sfatul 4), reducând efectiv frecvența de apariție a timpului planificat sau neplanificat de întrerupere a funcționării. IoT permite, de asemenea, automatizarea activităților, scurtând timpul necesar pentru a le finaliza și, în cele din urmă, sporind productivitatea și reducând erorile umane (sfatul 5). Datorită instrumentelor sale ușor de utilizat, modul de operare IoT este ușor de învățat. Mâna de lucru a companiei dumneavoastră îl va putea utiliza în mod corespunzător, în doi timpi și trei mișcări (sfatul 6). Doriți să vă optimizați procesul prin instalarea unui sistem IoT? Descoperiți modul în care tabloul de bord IoT Busch și Busch Vacuum App vă pot ajuta să vă monitorizați procesul de vid! Busch vă oferă și întreținere preventivă, atunci când este necesar, trimițând automat un specialist de service pe baza analizei datelor colectate.

Întrebări frecvente

Ce înseamnă timpul de întrerupere a funcționării în fabricație?

- Timpul de întrerupere a funcționării reprezintă perioada de timp în care este oprit un proces de producție. Există două tipuri de timp de întrerupere a funcționării: planificat și neplanificat.

- Timpul planificat de întrerupere a funcționării reprezintă o oprire programată a echipamentelor de fabricație pentru a efectua lucrări de întreținere, inspecții, reparații și modernizări.

- Timpul neplanificat de întrerupere a funcționării reprezintă o oprire neașteptată sau o defectare a echipamentului sau procesului dumneavoastră de fabricație.

Cum calculați timpul de întrerupere a funcționării în fabricație?

Utilizați următoarea ecuație pentru a calcula costurile aferente timpului de întrerupere a funcționării în producție:

timpul de întrerupere a funcționării % = (valoarea timpului de întrerupere a funcționării/timpului de funcționare planificată) * 100

Care este timpul mediu de întrerupere a funcționării în fabricație?

Producătorii pierd în medie 800 de ore pe an sau mai mult de 15 ore pe săptămână din timpul de fabricație, din cauza timpului de întrerupere a funcționării echipamentelor.

Să luăm în considerare un scenariu comun pentru o fabrică de brânză parmezan:

în medie, un bloc de brânză parmezan cântărește 42 kg. Prețul estimat este de 9 euro pe kilogram, un bloc de parmezan ajungând la o valoare totală de 378 euro. Se pot produce trei blocuri de brânză pe minut, rezultând 68.040 euro pe oră.

Dacă fabrica de parmezan ar avea 15 ore de timp neplanificat de întrerupere a funcționării din cauza defectării echipamentelor într-o săptămână, ar pierde 1.020.600 euro.