Tehnologie modernă a vidului pentru degazarea topiturii în timpul extrudării

În calitate de companie specializată în compoundare, PolyComp GmbH este atât producător pe bază de contract, cât și producător licențiat de tehnopolimeri complecși. Produsele sale variază de la materiale plastice adecvate pentru temperaturi ridicate și termoplastice de mare rezistență până la elastomeri termoplastici moi și flexibili, care pot fi combinați la cerere cu o largă varietate de aditivi. Portofoliul extins de produse are nevoie de unități de producție flexibile, realizate din diferite extrudere și unele configurații speciale de melc.

Cu toate acestea, extruderele au un element comun: pentru extragerea vaporilor și a gazelor din materialul topit din secțiunile melcului, PolyComp se bazează exclusiv pe sistemele de degazare PLASTEX de la Busch Vacuum Solutions. Echipate cu pompe de vid cu gheare MINK, aceste sisteme sunt excepțional de fiabile și ușor de întreținut.

Cu toate acestea, extruderele au un element comun: pentru extragerea vaporilor și a gazelor din materialul topit din secțiunile melcului, PolyComp se bazează exclusiv pe sistemele de degazare PLASTEX de la Busch Vacuum Solutions. Echipate cu pompe de vid cu gheare MINK, aceste sisteme sunt excepțional de fiabile și ușor de întreținut.

-

Fig. 1: Unul dintre cele șapte sisteme de degazare PLASTEX folosite la PolyComp. Acestea sunt instalate cu un etaj deasupra extruderelor.

Despre PolyComp

PolyComp a fost înființată în urma cumpărării acțiunilor de către conducerea companiei în anul 2000, iar sediul central al acesteia se află în Norderstedt, la periferia orașului Hamburg, Germania. În 2013, PolyComp a fost preluată de Grupul Feddersen cu sediul în Hamburg, care se concentrează asupra comerțului global de produse chimice și tehnice.Obiectul principal de activitate al companiei PolyComp include compoundarea de poliolefine (PP/PE), precum și EVA, PA, PBT, PC, ABS, EVOH, POM și PMMA. Acești compuși sunt amestecați cu diverși aditivi, care variază de la carbon sau fibră naturală, agregate simple până la bile din sticlă, aditivi coloranți sau tipuri de ceară.

Compușii sub formă de folie

Una dintre specialitățile PolyComp este reprezentată de compușii sub formă de folie, care necesită cantități extrem de reduse de gel. Procesul de producție implică o etapă de extrudare folosind configurații specifice de melc, precum și aplicarea unui schimbător de sită cu un grad înalt de precizie de filtrare. Compania folosește în total opt extrudere cu melc simplu sau cu dublu melc. Materialul topit este degazat în șase dintre aceste extrudere. Până în anul 2009, compania a folosit pompe de vid cu inel de lichid pentru acest proces.Eliminarea apei uzate devenea din ce în ce mai problematică, deoarece gazele și vaporii se amestecau cu apa și formau condens. Costul tratării sau al eliminării apei creștea continuu.

Henning von Brühl, asistentul directorului de producție, adaugă: „Nu am putut preconiza niciodată cu precizie ce tip de substanțe se adună în apă. Nu erau numai gaze, vapori și polimeri din substanțele de bază; și anumite părți din aditivi se depuneau în fluidul de operare al pompelor de vid.” Acest lucru se întâmpla din cauza schimbărilor frecvente ale produsului. Chiar dacă substanțele de bază rămâneau la fel, diverșii aditivi folosiți putea schimba compoziția substanțelor din apă. Deoarece PolyComp funcționează în trei schimburi, cinci zile pe săptămână, erau colectate cantități enorme de apă pentru tratare.

Soluția noastră

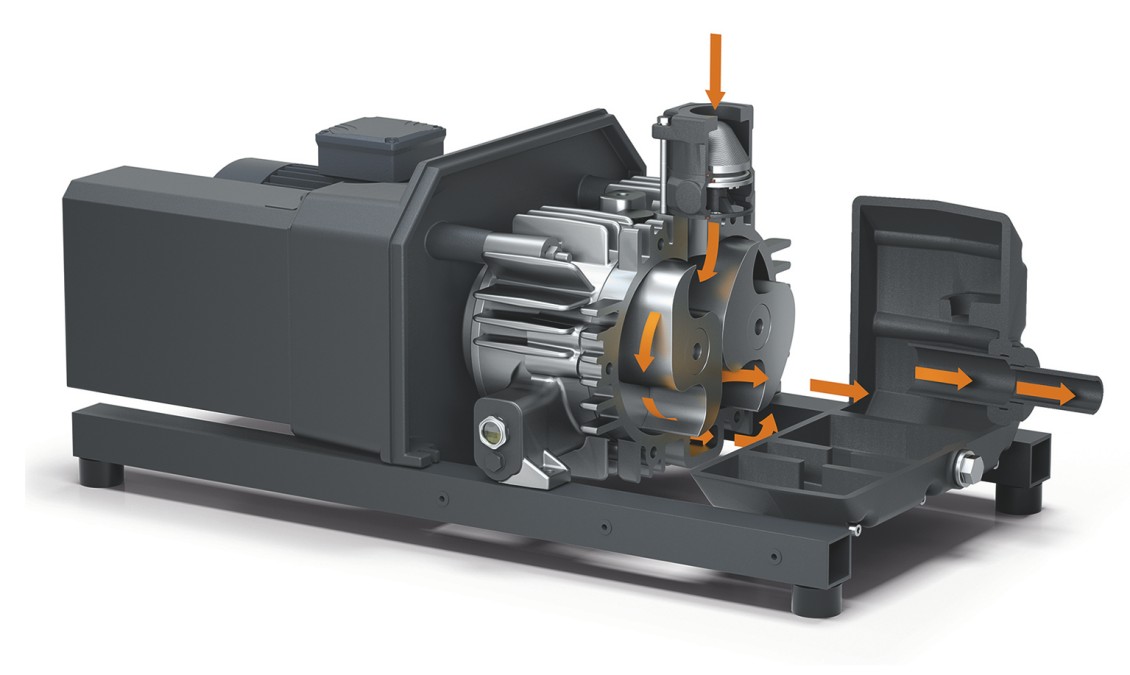

Aflată în căutarea unei soluții ecologice în anul 2009, compania a luat legătura cu Busch, care i-a oferit un sistem de degazare PASTEX (Fig. 1), care nu necesita fluide de operare. Sistemul constă în principal dintr-o pompă de vid cu gheare MINK (Fig. 2), un filtru vertical și un filtru fin în amonte. Filtrele sunt utilizate pentru a separa produșii de condensare de solide. Pompele de vid cu gheare MINK nu necesită fluide de operare, cum ar fi apa sau uleiul. Aceasta înseamnă că vaporii și gazele pompate nu intră în contact cu niciun fel de fluid de operare, cu care s-ar putea amesteca sau intra în reacție. Totuși, nici măcar cea mai atentă tehnologie a separatorului nu poate preveni întotdeauna pătrunderea monomerilor reziduali și cracarea acestora în interiorul pompei. Din acest motiv, pompa de vid cu gheare MINK este echipată cu un dispozitiv de spălare. Acesta permite alimentarea pompei de vid cu o cantitate dozată cu precizie de lichid de spălare, la intervale prestabilite, care să ajute la dizolvarea posibilelor resturi din cracare. Directorul secției de întreținere, Stefan Stolp, a definit cantitatea de lichid de spălare și intervalele de spălare pentru fiecare dintre materialele extrudate. Procesul de spălare poate avea loc în perioadele de întrerupere a funcționării sau chiar în cursul desfășurării procesului de fabricație.-

Fig. 2: Pompele de vid cu gheare MINK sunt inima sistemelor de degazare PLASTEX. Datorită principiului lor de funcționare fără contact, acestea nu necesită fluide de operare, cum ar fi apa sau uleiul.

După achiziția primului sistem de degazare PLASTEX, PolyComp a înlocuit treptat toate pompele de vid cu inel de lichid. Stefan Stolp este foarte mulțumit de soluția aleasă. În primul rând, aceasta a rezolvat problema cu apa reziduală, în al doilea rând, sistemele de degazare PLASTEX sunt complet fiabile și necesită un efort redus de întreținere. Filtrele trebuie curățate cu regularitate, iar agentul de spălare trebuie completat atunci când este necesar. Intervalele de completare variază în funcție de materialul procesat. Această lucrare este executată direct de membrii echipei de fabricație. Echipa de întreținere demontează și curăță fiecare pompă de vid după o perioadă de timp medie de 10 luni. „Per ansamblu, volumul de muncă este foarte flexibil comparativ cu ce aveam de făcut pentru vechile pompe de vid cu inel de lichid”, declară Henning von Brühl.

Simone Patermann, inginer, a identificat un alt beneficiu al utilizării sistemelor de degazare PLASTEX. În calitate de director de fabricație, aceasta monitorizează îndeaproape consumul de energie, printre altele, și pentru că PolyComp este certificată în baza ISO 50001 pentru sisteme de management al energiei.

Responsabili pentru acest aspect sunt doi factori principali. În primul rând, eliminarea tuturor fluidelor de operare înlătură nevoia de energie pentru transportul lor. În al doilea rând, pompele de vid cu gheare MINK funcționează complet fără contact. Drept rezultat, nu există componente care să se frece între ele și nu este necesară nicio forță pentru a anula această frecare.

În anul 2018, PolyComp a lansat o nouă linie de extrudare, bazată pe un extruder cu dublu melc cu un randament de până la 1.500 de kilograme pe oră. Cele două unități de dozare laterale (Fig. 3) permit adăugarea simultană a unor tipuri diferite de umpluturi pe bază de pulbere și compoundarea acestora cu un randament ridicat. O unitate de dozare laterală poate fi conectată la un sistem de degazare PLASTEX. Aceasta reduce volumul umpluturilor și permite triplarea greutății volumetrice, comparativ cu o unitate de dozare laterală fără degazare. În acest fel, randamentul total crește semnificativ.

Simone Patermann, inginer, a identificat un alt beneficiu al utilizării sistemelor de degazare PLASTEX. În calitate de director de fabricație, aceasta monitorizează îndeaproape consumul de energie, printre altele, și pentru că PolyComp este certificată în baza ISO 50001 pentru sisteme de management al energiei.

Pompele de vid cu gheare MINK au cel mai mare factor de eficiență dintre toate tehnologiile mecanice ale vidului. Aceasta înseamnă că au un consum de putere întotdeauna mai mic decât al altor pompe de vid mecanice cu aceeași performanță.

În anul 2018, PolyComp a lansat o nouă linie de extrudare, bazată pe un extruder cu dublu melc cu un randament de până la 1.500 de kilograme pe oră. Cele două unități de dozare laterale (Fig. 3) permit adăugarea simultană a unor tipuri diferite de umpluturi pe bază de pulbere și compoundarea acestora cu un randament ridicat. O unitate de dozare laterală poate fi conectată la un sistem de degazare PLASTEX. Aceasta reduce volumul umpluturilor și permite triplarea greutății volumetrice, comparativ cu o unitate de dozare laterală fără degazare. În acest fel, randamentul total crește semnificativ.

-

Fig. 3: Cele două unități de dozare laterale de pe extruderul cu dublu melc. Un sistem de degazare PLASTEX ajută la reducerea volumului la adăugarea materialului de umplere. Sursă: PolyComp

Echipa de conducere din cadrul PolyComp este de acord că, atunci când vine vorba despre fiabilitate, efort de întreținere și eficiență economică, a făcut alegerea corectă atunci când a optat pentru sistemul de degazare PLASTEX de la Busch. Gradul ridicat de fiabilitate are un impact pozitiv asupra producției. Timpii de întrerupere a funcționării cauzați de defecțiuni, de reparații amânate până în ultima clipă sau de lucrări de curățare, așa cum se întâmpla în cazul pompelor de vid cu inel de lichid, acum fac parte din trecut.