Le vide dans l'usinage du bois – partie 3

Dans les deux derniers numéros, nous avons exploré les détails de la technologie de vide en général et nous avons fait référence aux différentes possibilités de génération de vide en particulier. Mais à quoi cela ressemble-t-il au quotidien ? De quoi devez-vous tenir compte et comment l’alimentation en vide peut-elle être optimisée ? La constatation que « le vide est trop faible pour maintenir ma pièce usinée » ne correspond pas toujours aux performances de la pompe à vide installée. C’est pourquoi nous aimerions vous donner quelques conseils et astuces pour l’installation, le fonctionnement et la maintenance de l’alimentation en vide.

Il existe généralement trois méthodes de serrage différentes, utilisées avec le vide sur différents routeurs CNC ou centres d’usinage :

- Table aspirante

- 1. Une pièce usinée est posée directement sur une surface étanchéifiée, serrée, puis usinée.

- 2. Un modèle ou un autre dispositif est aspiré ou fixé mécaniquement sur la table aspirante, et la pièce est ensuite serrée et usinée dessus.

- Imbrication sur tables aspirantes

Un panneau perméable à l’air, généralement en MDF, est posé sur la table aspirante et maintenu par le vide. La pièce usinée est posée sur ce panneau MDF et aspirée à travers le panneau. Il est possible d’utiliser un deuxième panneau comme panneau de protection.

- Consoles avec blocs à vide

Au lieu d’une grande table d'usinage, ce système se compose de consoles individuelles qui peuvent être montées en fonction de la forme de la pièce usinée. Ces consoles sont équipées de ventouses (blocs de bridage par le vide). La pièce usinée repose sur ces blocs à vide, qui l’aspirent et la maintiennent en place. Tous les blocs à vide sont raccordés à l'alimentation en vide via des conduites internes.

En règle générale, on peut supposer que la méthode d'imbrication nécessite l'utilisation de pompes à vide plus puissantes, c'est-à-dire des pompes à vide ayant des vitesses de pompage plus élevées. Cela est dû au fait que les pompes à vide aspirent continuellement de l'air à travers toute la surface du panneau MDF, qui n'est souvent pas entièrement couvert par une pièce usinée. Par conséquent, pendant toute l'opération d'usinage, la pompe à vide doit aspirer plus d'air que le serrage lui-même ne l'exige. Cette surface d'aspiration supplémentaire n'est pas présente sur les consoles équipées de blocs à vide, ou sur celles qui sont fixées directement sur les tables.

Installation de la pompe à vide

Pour toutes les procédures de serrage sous vide, la pompe à vide doit être installée aussi près que possible de l'équipement d'usinage ou à l'intérieur de celui-ci, afin de minimiser la longueur des conduites entre l'équipement de serrage et la pompe à vide. En effet, en plus d'aspirer l'air entre la pièce et la surface sur laquelle elle repose (table aspirante, panneau MDF ou bloc à vide), la pompe à vide doit également aspirer tout le volume contenu dans les conduites ou les tubes. Le risque de fuite augmente avec la longueur des conduites et le nombre de vannes, de raccords, de jonctions, de coudes, etc. Cela signifie que l’air pénétrant par les fuites doit également être aspiré par la pompe à vide.

CONSEIL : si vous devez installer vous-même des tuyaux entre le dispositif de serrage et la pompe à vide, nous vous recommandons d’éviter absolument le chanvre comme produit d’étanchéité. Le vide extrait l'humidité présente dans le chanvre, et ce dernier se dessèche rapidement, perdant ainsi son pouvoir d'étanchéité. C'est pourquoi il est conseillé d'utiliser du ruban en téflon comme matériau d'étanchéité entre les raccords et les tubes.

Le diamètre du tube est un aspect extrêmement important à prendre en compte. Il ne doit jamais être inférieur à la bride d’aspiration de la pompe à vide. En effet, la pompe à vide peut extraire seulement la quantité d’air qui peut passer dans la section la plus étroite de la tuyauterie, sur une période donnée. Si les tubes sont trop petits, le remplacement de la pompe à vide existante par une pompe plus grande et plus puissante n’aurait aucun effet positif sur la force de serrage. Il faut éviter autant que possible les coudes serrés ou les virages étroits dans les tubes, car ils nuisent au flux d'air.

Étanchéité du système d'alimentation en vide

Plus le système d'alimentation en vide est étanche, plus la pompe à vide fonctionnera efficacement. Cela s'applique non seulement aux conduites et tubes, mais également au dispositif de serrage lui-même. Serrage direct sur la table aspirante Lors de ce processus, il est crucial de sceller soigneusement et complètement la surface sous la pièce à usiner avec un produit d'étanchéité, de manière à ce que la pièce couvre totalement la surface scellée et repose directement dessus. Il est également important de veiller à ce qu'un ou plusieurs points d'accès à l'alimentation en vide soient ouverts uniquement à l'intérieur de la zone scellée de la table aspirante. Assurez-vous que tous les orifices d'aspiration de la table, situés en dehors de la zone scellée, soient bien fermés. Serrage avec gabarits sur la table aspirant Si le gabarit doit être serré à l'aide du vide, il doit être étanchéifié comme décrit précédemment. Toutefois, un serrage mécanique est également possible. La surface d'appui de la pièce usinée à l'intérieur du modèle doit, à son tour, être complètement étanchéifiée à l'aide du cordon étanche. Méthode par imbrication Comme décrit précédemment, lors de l'utilisation de la méthode par imbrication, il y a toujours une perte de performance due aux fuites, si une grande partie du panneau MDF n'est pas couverte par une pièce à usiner.

CONSEIL : la pose d’un panneau, d’un tapis ou d’un film étanche à l’air sur cette surface peut aider efficacement dans cette situation.

Lors de l’utilisation de la méthode par imbrication, la perméabilité à l’air du panneau MDF, utilisé comme panneau de protection, doit aussi être contrôlée. La perméabilité à l'air peut changer en fonction du fabricant du panneau, de l'utilisation de résine et de la composition de la sciure. Il peut être nécessaire d'essayer différents panneaux pour trouver le matériau idéal. Les panneaux MDF sont pressés à chaud lors de leur fabrication. Cela rend leur surface moins poreuse et plus perméable à l'air qu'à l'intérieur du panneau.

CONSEIL : Utilisez un second panneau MDF et fraisez les contours de la pièce usinée. Ainsi, le panneau sera plus perméable à l'air à l'endroit où se trouve la pièce, et la force de serrage sera plus efficace, car une plus grande quantité d'air sera aspirée à cet endroit par rapport au reste de la surface du panneau.

Consoles avec blocs à vide Lors de l'utilisation de consoles et de blocs à vide, il est essentiel de s'assurer que tous les blocs à vide sont correctement positionnés sur l'ensemble de la surface de la pièce à usiner, afin qu'aucune fuite d'air ne puisse se produire. Les blocs à vide qui ne sont pas utilisés doivent être déconnectés de l'alimentation en vide ou complètement retirés.

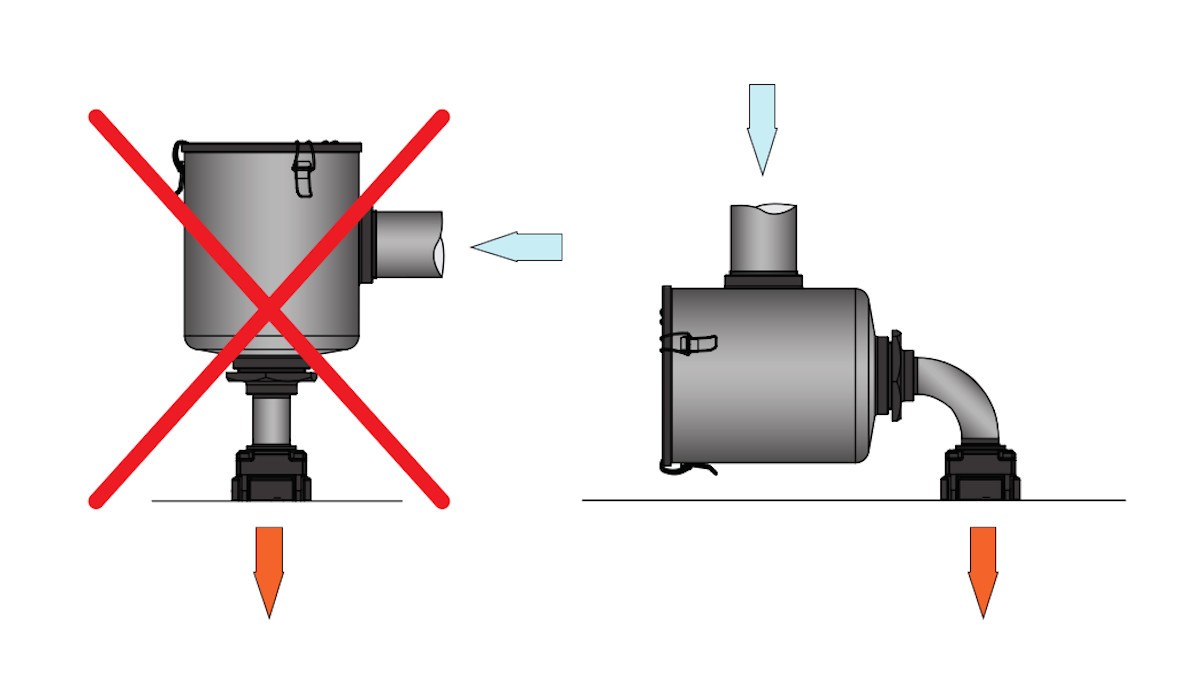

Site d'installation de la pompe à vide

Comme mentionné ci-dessus, la pompe à vide doit être placée le plus près possible de l’équipement d’usinage, ou être intégrée à celui-ci, pour garantir que les longueurs de tubes soient les plus courtes possibles. Dans ce cas, il faut toutefois veiller à ce que la pompe à vide soit facilement accessible, afin que les inspections et les travaux de maintenance puissent être effectués sans difficulté. Par ailleurs, une alimentation suffisante en air frais est recommandée, au moins lorsque des pompes à vide refroidies par air sont utilisées. Éviter tout encrassement important. Les pompes à vide modernes présentent une surface lisse facile à nettoyer, avec de faibles températures de surface. Il est suffisant de chasser régulièrement la poussière ou les copeaux, à l'air comprimé. Certaines pompes à vide peuvent également avoir des surfaces très chaudes d'environ 100 °C. Cette caractéristique entraîne un risque de combustion spontanée de la poussière ou des copeaux. Il est essentiel de vérifier régulièrement l'état d'encrassement de ces pompes, et de veiller à leur propreté. Maintenance de la pompe à vide

Toutes les pompes à vide doivent être généralement munies d’un filtre en amont (filtre d'aspiration), qui empêche la poussière ou d’autres particules ou liquides, de pénétrer dans la pompe à vide. En fonction de la quantité de poussière, ce filtre doit être nettoyé régulièrement. En général, il est suffisant de chasser les particules du filtre à l'air comprimé. CONSEIL : assurez-vous que le filtre est fixé en position horizontale. Ainsi, la poussière ne peut pas pénétrer dans la pompe à vide lorsque le filtre est ouvert, ou que l’élément filtrant est retiré.

Pompes à vide à palettes rotatives lubrifiées à l'huile Le niveau d’huile doit être contrôlé visuellement à intervalles réguliers. Faire l’appoint d’huile si nécessaire. Si l'huile noircit, elle doit être renouvelée. Les éléments filtrants et l’huile doivent être remplacés au moins une fois par an (deux fois par an si la pompe à vide est utilisée en fonctionnement en trois-huit).

Pompes à vide à anneau liquide Il convient de contrôler le niveau d'eau chaque jour, et de faire l'appoint si nécessaire. Il convient de faire attention au degré de saleté de l’eau. Si des boues se forment, l’eau doit être remplacée et le circuit d’eau nettoyé. Si la même eau est utilisée aussi pour refroidir l'arbre, les conduites de refroidissement doivent également être nettoyées.

Pompes à vide à palettes sèches Toutes les palettes sont soumises à une usure permanente, et doivent être inspectées régulièrement. Les pompes à vide de plus grande taille (≤ 100 m3/h) doivent être inspectées tous les six mois. Cette inspection consiste à ouvrir la pompe à vide, et à contrôler la longueur et l'épaisseur des palettes. Si ce contrôle n’est pas effectué, il existe un risque de rupture d’une palette, entraînant ainsi une défaillance totale de la pompe à vide.

CONSEIL : Lorsqu'une pompe à vide à palettes sèches fonctionne en continu, une pompe de remplacement devrait toujours être immédiatement disponible en cas de rupture d'une palette.

Pompes à vide à becs rotatifs MINK Grâce au principe de compression sans contact, aucune usure n'intervient à l'intérieur de la pompe à vide, et aucune pièce de rechange n'est requise. Cependant, ces pompes à vide disposent d’un engrenage de synchronisation, séparé de la chambre de compression. Le niveau d'huile de cet engrenage doit être contrôlé visuellement une fois par mois, via le voyant de niveau d'huile. Une vidange d'huile doit être réalisée au plus tard après 20 000 heures de fonctionnement. En pratique, il est recommandé de vidanger l'huile d'engrenage une fois par an, en cas de fonctionnement en trois-huit.

Contrôle

Le système informatisé de la pompe à vide est normalement intégré à la commande machine. Dans ce cas, le vide est appliqué via une vanne, pendant le serrage. Une fois l'opération d'usinage terminée, le dispositif de serrage est de nouveau ventilé, pour permettre le retrait de la pièce usinée. La pompe à vide fonctionne en permanence durant ce processus. Pour des temps d'arrêt ou des temps de serrage plus longs, il est important de déterminer s'il est possible d'installer un volume tampon via un réservoir de vide supplémentaire. Cela permet à la pompe à vide de s'arrêter automatiquement lorsque la pression finale est atteinte, puis de redémarrer lorsque la pression prédéfinie est atteinte. Du point de vue des économies d'énergie, l'utilisation d'une pompe à vide à variateur de fréquence est le meilleur choix. Grâce à sa vitesse variable, elle peut être réglée automatiquement pour répondre aux besoins, et consommer uniquement l’énergie nécessaire au serrage. Il est nécessaire de faire appel à un spécialiste du vide pour optimiser le système informatisé.