Photo : © www.stock.adobe.com - Christian Jung.

Réduction des coûts de maintenance grâce au service numérique

Emsland Frischgeflügel GmbH (Emsland Fresh Poultry GmbH)

Johannes Kohne et son collègue regardent attentivement le grand écran dans leur bureau. Ce qu’ils voient, ce sont les données de performance en temps réel de toutes leurs pompes à vide. « Tout se passe bien », déclare le directeur technique d’Emsland Frischgeflügel. Les données de chaque pompe sont disponibles en temps réel sur les tablettes des 60 techniciens de l’entreprise. Cela signifie qu’ils sont toujours informés de l’état actuel du système et peuvent intervenir en cas de problème. Quelques étages plus bas, les 36 pompes à vide MINK de Busch Solutions de Vide ronronnent paisiblement. Très fiables, elles alimentent en vide le système de transport du site. Ainsi, les déchet issus de la fabrication de la viande, ainsi que les produits prêts à être consommés, peuvent être transportés d'un point A à un point B de manière sûre, efficace et hygiénique grâce au transport pneumatique par aspiration.

-

Johannes Kohne, directeur technique, garde un œil sur les données de performance de toutes les pompes à vide sur le grand écran de son bureau. Source : Emsland Frischgeflügel.

La qualité dès le départ

« Nous ne jetons rien, tout est transformé – pour la consommation humaine ou animale de qualité », souligne Kohne. La norme de qualité absolue s’applique à l’ensemble de l’entreprise : dans leur alimentation en vide et leurs produits, ainsi qu’au niveau des conditions de travail et du bien-être des animaux.C’est pourquoi Emsland Frischgeflügel surveille l’ensemble de la chaîne de processus, de l’alimentation à la transformation de la viande. Outre trois usines d’aliments composés, le groupe Rothkötter comprend également un couvoir et deux usines d’abattage et de découpe de poulets. En 1959, Franz Rothkötter a posé les bases de l’usine d’aliments composés. En 2003, Franz-Josef Rothkötter a construit l’usine de fabrication à Haren, Emsland. Près de 2 500 collaborateurs transforment des morceaux de poulet, de la lame au filet, pour la vente au détail de produits alimentaires et la transformation ultérieure en diverses unités de poids et de conditionnement.

-

Emsland Frischgeflügel transforme les morceaux de poulet de l’aile jusqu’au filet pour le commerce alimentaire de détail et la transformation industrielle. Source : Emsland Frischgeflügel.

Financé par le gouvernement fédéral allemand

Début 2022, Kohne avait remplacé l’ancien système de vide avec pompes à vide à palettes lubrifiées par les nouvelles pompes MINK.-

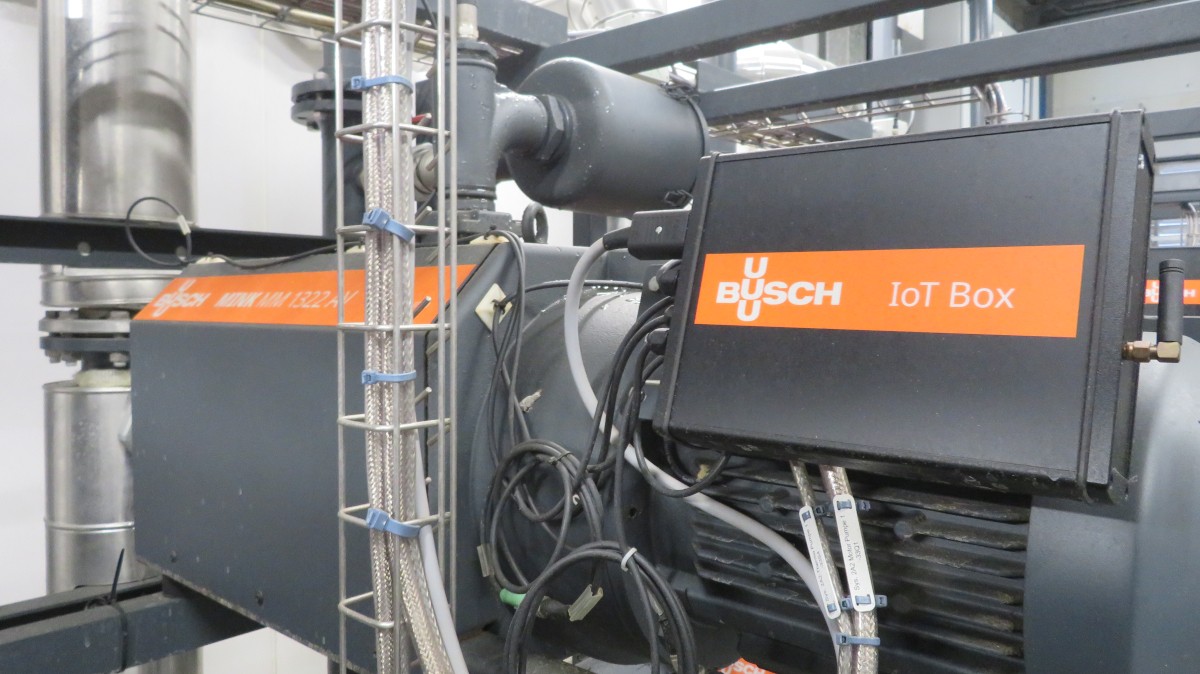

Un système de vide Busch Solutions de Vide fournit le vide nécessaire au système de transport d’Emsland Frischgeflügel GmbH. Source : Busch Solutions de Vide.

OTTO – Le service numérique de Busch

Mais ce n’est pas tout ! Kohne a également profité de la transition pour numériser son processus et a fait équiper ses 36 pompes à vide MINK d’OTTO, notre dernière innovation en matière de service numérique Busch. En d’autres termes , ses pompes envoient en continu des données de performance au cloud, telles que la température de la pompe à vide, les vibrations et la pression d’aspiration. Celles-ci sont ensuite accessibles via un PC, une tablette ou un smartphone. « Quelle est la température d’huile de la transmission, la pression d’aspiration est-elle constante, la température de l'air d’échappement est-elle élevée ? Nous ne disposions pas de toutes ces informations dans le passé. Et maintenant, grâce à OTTO, nous pouvons même les consulter sur notre tablette via l’application », déclare Kohne avec enthousiasme. « Et grâce à l’excellente collaboration entre notre service informatique et les experts Busch, l’installation dans notre système a également très bien fonctionné. » Emsland Frischgeflügel a également conclu un contrat de maintenance avec Busch et fait confiance aux spécialistes du vide de Maulburg pour la maintenance. Une maintenance prédictive ciblée permet d’éviter l’usure excessive et les défaillances prématurées. Et en cas de problème, les techniciens Busch peuvent également se connecter au système à distance.-

Entièrement en réseau, grâce à OTTO, le service numérique Busch. Source : Busch Solutions de Vide.