Busch Actualités & Médias

Fabrication de produits à base de saumon au moyen d'une technologie d'aspiration sous vide de pointe

Fabrication de produits à base de saumon au moyen d'une technologie d'aspiration sous vide de pointe

Produits Nordlaks AS

Stokmarknes, Norvège

|

07.12.2015

|

7 min

Nordlaks Produkter AS exploite l'une des plus grandes et plus modernes usines de transformation du saumon dans la petite ville de Stokmarknes, au nord de la Norvège. Dans cette usine, le saumon de l'Atlantique élevé au large des côtes dans les fermes aquacoles de l'entreprise est transformé et livré au commerce de détail sous la forme de poisson entier, de filets et de portions. Pour garantir des

niveaux élevés de qualité et d'hygiène, le saumon est transformé en produits de qualité au moyen d'une technologie de pointe intégrée dans un système le plus

automatisé possible. Nordlaks s'appuie sur un équipement de vide fourni par Busch, et plus spécialement sur deux systèmes de vide centralisés qui assurent une alimentation en vide fiable pour

la transformation et l'emballage du saumon.

Production Nordlaks

Nordlaks Produkter AS exploite une usine de transformation entièrement intégrée pour le groupe Nordlaks, créé en 1989. Avec un total de 430 employés répartis sur différents sites en Norvège, Nordlaks produit du saumon et de la truite arc-en-ciel, des ovules jusqu'aux produits finis. L'entreprise peut ainsi avoir le contrôle sur la totalité de la chaîne de création de valeur, et assurer la traçabilité de ce haut niveau de qualité pendant tout le processus de production.

L'entreprise peut ainsi avoir le contrôle sur la totalité de la chaîne de création de valeur, et assurer la traçabilité de ce haut niveau de qualité pendant tout le processus de production.

Nordlaks possède plus de 28 licences dans toute la Norvège, ainsi que trois écloseries pour la reproduction des saumoneaux.

Au siège de Nordlaks à Stokmarknes, la filiale de la société Nordlaks Oppdrett AS élève du saumon dans des fermes aquacoles au large et fournit du poisson vivant à Nordlaks Produkter AS qui procède à la transformation sur le même site.

Chaque jour, 200 à 250 tonnes de saumon sont traitées par 250 employés sur place. La majeure partie du saumon traité est éviscérée, et fournie au marché de détail sous forme de poisson entier, frais ou congelé. Le reste est transformé en filets et portions de saumon, puis emballé. L'usine produit actuellement 20 tonnes de filets de saumon par jour et envisage cette année de développer sa capacité à un total de 300 à 350 tonnes de saumon frais éviscéré. Les principaux marchés pour les produits saumonés sont la Russie, l'Espagne, l'Italie, la Finlande, l'Asie et les États-Unis.

Transformation

- Les saumons sont élevés dans des fermes aquacoles au large des côtes norvégiennes.

- Une fois qu'ils ont atteint leur poids d'abattage, ils sont transportés par leur bateau vivier, à raison de plusieurs livraisons par semaine, directement dans des enclos en mer, juste à l'extérieur de l'usine de traitement où on les garde pendant deux jours tout au plus.

- Les poissons, toujours vivants à ce moment, sont ensuite transportés par une conduite jusqu'à l'intérieur de l'usine de traitement, où ils sont abattus, saignés et éviscérés par une machine sur plusieurs lignes de production (Fig. 1).

- Pendant ce processus, les déchets d'abattage sont évacués sous vide et transportés par un cyclone de l'endroit de pompage des déchets vers une installation de production d'huile de poisson.

- Une fois les poissons éviscérés, les lignes de production se divisent. Une ligne transporte les poissons entiers pour les emballer ou les congeler, tandis que l'autre transporte les poissons vers la zone de filetage.

- C'est là que les têtes et les queues sont retirées et que les poissons sont coupés en deux, désarêtés, taillés et dépecés. Ces processus sont entièrement automatisés. Les filets de poissons font ensuite l'objet d'une vérification et d'une découpe manuelles.

- À ce niveau, les lignes de production se divisent à nouveau : certains des filets de poisson sont emportés pour être emballés sous forme de produits finis, le reste est coupé en portions, puis emballé. Les portions sont emballées dans des lignes de machines d'emballage sous vide (Fig. 2).

Extraction des déchets de production sous vide

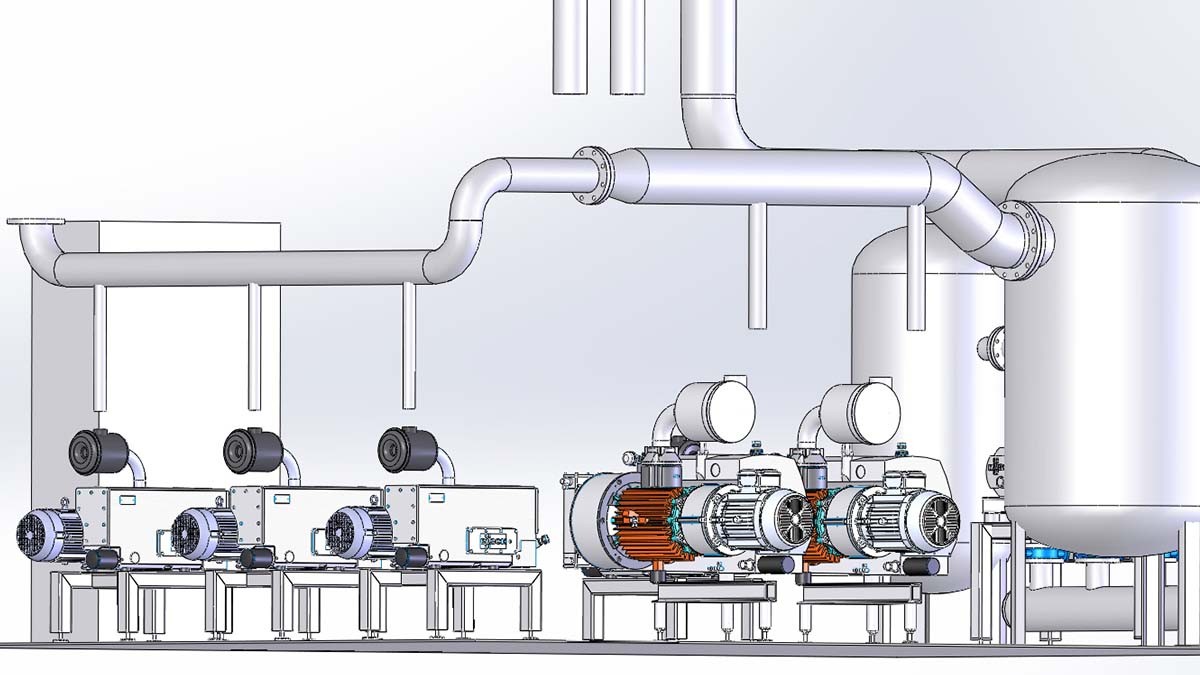

Les viscères de poisson issus du processus d'éviscération automatisé sont extraits directement par des buses sous vide et transportés par un système de tuyauterie vers un cyclone. Les têtes, les queues et les morceaux de poisson sont également extraits sous vide par lots. Certains sont

transportés par un système pneumatique via un séparateur cyclonique. Ces morceaux de poisson sont également utilisés pour produire de l'huile de poisson. Le système complet d'extraction et de transport de ces morceaux de poisson comporte une alimentation en vide centralisée (Fig. 3), installée dans une salle d'équipement séparée et connectée via un système de tuyauterie aux machines de transformation et aux postes desquels les déchets doivent être évacués. Ce système, y compris le système de tuyauterie et les commandes, ainsi que le système de vide centralisé à proprement parler, a été conçu et construit par Busch.

Ce système, y compris le système de tuyauterie et les commandes, ainsi que le système de vide centralisé à proprement parler, a été conçu et construit par Busch.

Dans la mesure où ces morceaux de poissons sont transportés dans un système fermé, cela garantit une

évacuation propre et efficace, ce qui augmente considérablement le niveau d'hygiène pendant la transformation. La totalité du système est

conçu pour un NEP quotidien et est nettoyé tous les jours.

Le

système de vide centralisé d'extraction des viscères de poissons est essentiellement composé de nos

soufflantes à lobes rotatifs TYR WT 0730 AV qui offrent une

capacité totale d'aspiration de 18 000 mètres cubes par heure, pour une

pression de vide constante de 400 millibars. Les

soufflantes à lobes rotatifs TYR ont une fréquence contrôlée, si bien que leur capacité d'aspiration peut être réglée, au moyen des commandes, pour s'adapter aux exigences réelles. Cela signifie que la sortie peut être automatiquement limitée et la consommation d'énergie réduite quand, par exemple, toutes les machines d'éviscération ne sont pas en fonctionnement. Les soufflantes à lobes rotatifs TYR sont également équipées d'un moteur à faible consommation d'énergie et fonctionnent selon un haut niveau d'efficacité, ce qui les rend extrêmement éfficaces énergétiquement.

Les soufflantes à lobes rotatifs TYR sont également équipées d'un moteur à faible consommation d'énergie et fonctionnent selon un haut niveau d'efficacité, ce qui les rend extrêmement éfficaces énergétiquement.

Le besoin énergétique est encore plus réduit du fait du système intégré de régulation de la fréquence des moteurs d'entraînement. Les chutes de pression dans un tel

système de transport sous vide sont essentielles et c'est pour cette raison que la conception des conduites sous vide est cruciale pour réduire la consommation d'énergie. Le vide utilisé pour le transport pneumatique des têtes, queues et déchets de poissons est généré par

quatre pompes à vide à palettes lubrifiées R5. Avec une

capacité d'aspiration de 1 200 mètres cubes par heure, elles extraient les viscères de poissons par paquets et les transportent via un système de tuyauterie fermé pour les transformer en huile de poisson.

Emballage sous videQ

Les deux lignes d'emballage sont équipées

d'emballeuses à thermoformage et operculage. Cela signifie qu'une alimentation en vide est nécessaire pour thermoformer le film inférieur et extraire l'air de l'emballage.

Cela signifie qu'une alimentation en vide est nécessaire pour thermoformer le film inférieur et extraire l'air de l'emballage.

Les deux lignes d'emballage sont équipées d’un système d’alimentation en vide centralisé Busch (Fig. 4), qui propose trois niveaux de vide différents :

- génération de vide pour le thermoformage du film inférieur de l’emballage

- vide primaire pour maintenir un vide constant dans le système de conduites

- vide fin pour évacuer l’air de l'emballage

Avantages de nos solutions de transformation et d'emballage

Ce système est conçu pour garantir que la pression dans l'emballage ne dépasse pas 10 millibars. En conservant un vide constamment bas dans le système de tuyauterie ou dans les chambres à vide, l'air peut être rapidement extrait de l'emballage au niveau de vide requis et l'on atteint ainsi des temps de cycles et des vitesses d'emballage rapides. Le système se compose de pompes à vide à palettes rotatives

R5 de différentes tailles. Celles-ci garantissent une alimentation en vide au niveau de la station de formage et un vide peu poussé dans les chambres et les tuyauteries. Trois pompes booster Busch sont utilisées comme pompes auxiliaires et la capacité d'aspiration supplémentaire qu'elles apportent permet de produire le vide fin nécessaire pour un emballage rapide.

Nordlaks Produkter AS fonctionne avec

deux équipes, ce qui signifie que l'alimentation en vide pour la totalité de l'usine fonctionne

17,5 heures par jour. Il est donc particulièrement important de disposer d'un système d'alimentation en vide toujours disponible et extrêmement. Nordlaks a trouvé chez Busch un partenaire spécialisé dans la technologie de vide et peut ainsi profiter de ses décennies d'expérience dans le développement de solutions pour la transformation et l'emballage alimentaires. Busch possède 59 sociétés à travers le monde et son siège se trouve à Maulburg, en Allemagne. Busch Solutions de Vide est établie à Oslo depuis 1990. Busch Solutions de Vide est un partenaire professionnel pour tous les aspects de la génération de vide et de surpression pour

l'élevage, la transformation et l'emballage du poisson.

Stokmarknes, Norvège

|

07.12.2015

|

7 min