Eén van de vijf verpakkingslijnen voor hoogwaardige kaasspecialiteiten in de zuivelfabriek Crailsheim-Dinkelsbühl. Foto: zuivelfabriek Crailsheim-Dinkelsbühl.

Verhoogde productiviteit dankzij vacuüm

Milchwerk Crailsheim-Dinkelsbühl eG

Balkankaas, kashkaval en grillkaas. Voor de productie van deze specialiteiten verwerkt zuivelfabriek Crailsheim-Dinkelsbühl dagelijks 427.000 liter rauwe melk. En tegenwoordig zorgt een Busch vacuümsysteem voor een snellere cyclus en stabielere productie.

Een eindeloze witte strook beweegt zich door de productiehal in Crailsheim, Baden-Württemberg. Vaardige handen vullen voortdurend de drie naast elkaar gelegen containers met blokken witte kaas. Een gekleurde folie bedekt de verpakking voordat deze wordt geëvacueerd, verzegeld en gesneden. Ondertussen heeft de robot de dozen opengevouwen en tilt een vacuüm grijparm voorzichtig de vers verpakte kaas in de dozen. De kaas gaat vervolgens - onder de merknaam of als huismerk - naar supermarkten en discounters in heel Duitsland.

Kwaliteit sinds 1927

De zuivelfabriek Crailsheim-Dinkelsbühl is opgericht in 1927. In het hoogseizoen - van april tot augustus - werken de 232 medewerkers van de coöperatie in drie ploegendiensten. De rest van het jaar werken ze in twee ploegen. Elk jaar verwerken ze 158 miljoen liter koemelk tot 21.300 ton kaas. Melk uitsluitend van 335 boerderijen uit de regio. Met verschillende vetgehaltes, in pekel, blokjes in olie, met kruiden, chili of olijven, als halfharde kaas, naturel of gerookt. Inmiddels hebben ze al negen gouden en twee zilveren onderscheidingen van de Duitse Landbouwvereniging (DDLG).

Kwaliteit sinds 1927

De zuivelfabriek Crailsheim-Dinkelsbühl is opgericht in 1927. In het hoogseizoen - van april tot augustus - werken de 232 medewerkers van de coöperatie in drie ploegendiensten. De rest van het jaar werken ze in twee ploegen. Elk jaar verwerken ze 158 miljoen liter koemelk tot 21.300 ton kaas. Melk uitsluitend van 335 boerderijen uit de regio. Met verschillende vetgehaltes, in pekel, blokjes in olie, met kruiden, chili of olijven, als halfharde kaas, naturel of gerookt. Inmiddels hebben ze al negen gouden en twee zilveren onderscheidingen van de Duitse Landbouwvereniging (DDLG).

-

De zuivelfabriek Crailsheim-Dinkelsbühl produceert balkankaas, kashkava en grillkaas uit melk van regionale boerderijen. Foto: zuivelfabriek Crailsheim-Dinkelsbühl.

Voor zuivelfabriek in Crailsheim-Dinkelsbühl hecht aan kwaliteit van grondstoffen en aan betrokken en duurzame zakelijke relaties. Zo halen eigen tankwagens van de coöperatie elke dag de rauwe melk op bij melkveebedrijven, die volgens ecologische criteria GMO-vrij werken. En intern controleert en bewaakt een modern laboratorium alle productieprocessen. De productie is ook halal- en koosjergecertificeerd.

Vijf verpakkingslijnen, één vacuümsysteem

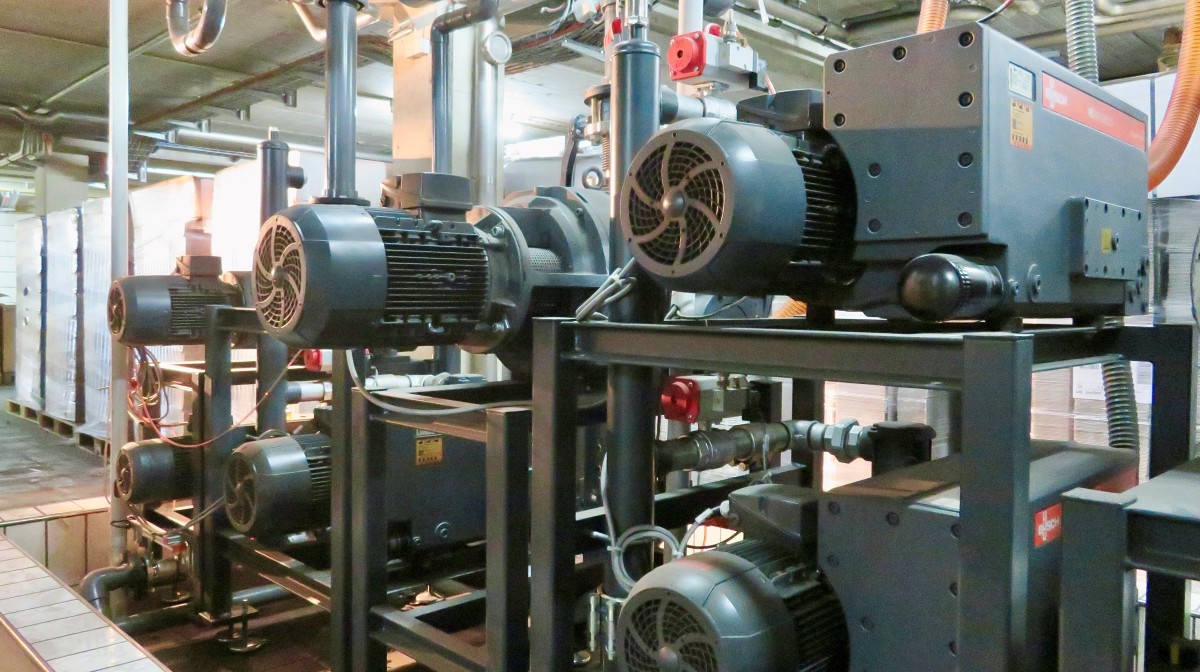

De vijf verpakkingslijnen worden vanuit een aparte machinekamer van vacuüm voorzien. Daar staat en drukgeregeld vacuümsysteem van Busch dat bestaat uit drie R5 draaischuifvacuümpompen, drie PANDA vacuümboosters, een schakelkast en vacuümvat. Dit voorziet elke verpakkingslijn van het vereiste vacuümniveau – precies aangepast aan het vochtgehalte van elke soort kaas. Het systeem wordt niet alleen ingezet voor de thermoforming van verschillende verpakkingen, het evacueren en sealen ervan. Maar ook voor het in elkaar zetten van grote verzenddozen en het hierin plaatsen van de kaasverpakkingen.

De uitdaging bij de verpakking van kaas ligt in het hoge vochtgehalte van de producten. Daarom hebben de experts van Busch bijzondere aandacht besteed aan voldoende grote filters. Ook is een vochtafscheider voor de wei geïntegreerd. De installatie van deze kant-en-klare oplossing is in 2021 in één weekend gerealiseerd. Om zo op maandag de productie direct op te pakken. Sindsdien draait het hele systeem uitermate soepel.

Vijf verpakkingslijnen, één vacuümsysteem

De vijf verpakkingslijnen worden vanuit een aparte machinekamer van vacuüm voorzien. Daar staat en drukgeregeld vacuümsysteem van Busch dat bestaat uit drie R5 draaischuifvacuümpompen, drie PANDA vacuümboosters, een schakelkast en vacuümvat. Dit voorziet elke verpakkingslijn van het vereiste vacuümniveau – precies aangepast aan het vochtgehalte van elke soort kaas. Het systeem wordt niet alleen ingezet voor de thermoforming van verschillende verpakkingen, het evacueren en sealen ervan. Maar ook voor het in elkaar zetten van grote verzenddozen en het hierin plaatsen van de kaasverpakkingen.

De uitdaging bij de verpakking van kaas ligt in het hoge vochtgehalte van de producten. Daarom hebben de experts van Busch bijzondere aandacht besteed aan voldoende grote filters. Ook is een vochtafscheider voor de wei geïntegreerd. De installatie van deze kant-en-klare oplossing is in 2021 in één weekend gerealiseerd. Om zo op maandag de productie direct op te pakken. Sindsdien draait het hele systeem uitermate soepel.

-

Een vacuümsysteem van Busch Vacuum Solutions voorziet de verpakkingslijnen van het vereiste vacuüm. Foto: Busch Vacuum Solutions.

Enorme energiebesparing

"Vroeger gebruikten we Venturi-mondstukken om vacuüm te genereren. Hierbij was het luchtverbruik was extreem hoog. Eigenlijk pure energieverspilling. Nu besparen we met het nieuwe vacuümsysteem van Busch zo'n 38.000 kWh per jaar", vertelt Josef Vögele enthousiast. Hij is algemeen directeur van Milchwerk Crailsheim-Dinkelsbühl. "Daarbij hebben wij 40% van het investeringsbedrag teruggekregen van het Federale Bureau voor Economische Zaken en Exportcontrole (BAFA). Omdat Busch alle benodigde documenten voor de subsidieaanvraag voor ons heeft opgesteld."

De oude vacuümvoorziening gebruikte niet alleen enorm veel energie. Het had ook onvoldoende pompsnelheid voor de gewenste toename van het aantal cycli. Vögele is opgetogen: "Met het nieuwe vacuümsysteem van Busch kunnen we nu tot twaalf cycli per minuut draaien in plaats van negen. Het vacuüm is veel sneller toegepast en dat zorgt voor een aanzienlijke productietoename, terwijl tegelijkertijd het energieverbruik daalt."

"Vroeger gebruikten we Venturi-mondstukken om vacuüm te genereren. Hierbij was het luchtverbruik was extreem hoog. Eigenlijk pure energieverspilling. Nu besparen we met het nieuwe vacuümsysteem van Busch zo'n 38.000 kWh per jaar", vertelt Josef Vögele enthousiast. Hij is algemeen directeur van Milchwerk Crailsheim-Dinkelsbühl. "Daarbij hebben wij 40% van het investeringsbedrag teruggekregen van het Federale Bureau voor Economische Zaken en Exportcontrole (BAFA). Omdat Busch alle benodigde documenten voor de subsidieaanvraag voor ons heeft opgesteld."

De oude vacuümvoorziening gebruikte niet alleen enorm veel energie. Het had ook onvoldoende pompsnelheid voor de gewenste toename van het aantal cycli. Vögele is opgetogen: "Met het nieuwe vacuümsysteem van Busch kunnen we nu tot twaalf cycli per minuut draaien in plaats van negen. Het vacuüm is veel sneller toegepast en dat zorgt voor een aanzienlijke productietoename, terwijl tegelijkertijd het energieverbruik daalt."

-

Vacuüm wordt ook gebruikt om de dozen in elkaar te zetten en ze behoedzaam te vullen met de verpakte kaas. Foto: Busch Vacuum Solutions.

Ook Markus Otterbach, technisch manager en verantwoordelijk voor het onderhoud van het systeem is zeer tevreden over het nieuwe vacuümsysteem: "We verpakken zeer vochtige producten, sommige met kruiden. Hierdoor ontstaan ook kaaskruimels. Desondanks werkt het vacuümsysteem van Busch probleemloos. We hebben er eigenlijk helemaal geen omkijken naar. Af en toe een beetje olie bijvullen. Verder doen we niets. Er is praktisch geen onderhoud nodig."