Nuevas juntas recién salidas de la prensa

Hecho a medida al vacío

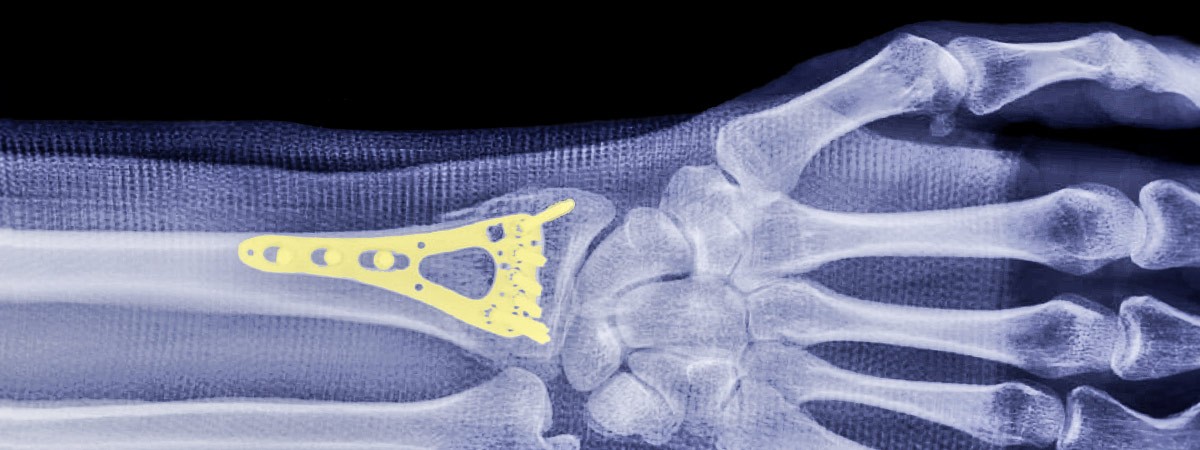

No son solo pequeñas piezas de plástico que se pueden imprimir en 3D. Los avances en la producción aditiva permiten crear diferentes formas a partir de una variedad de materias primas. Ahora, la impresión 3D produce implantes ortopédicos a medida para los pacientes con la ayuda de una bomba de vacío del Grupo Busch.

En el pasado, un paciente que esperaba un implante médico tenía dos opciones: una pieza genérica de un catálogo o una espera extremadamente larga para recibir un ajuste personalizado. La impresión 3D permite lo mejor de ambas partes: un implante anatómicamente preciso y un tiempo corto hasta la cirugía. El mejor ajuste también significa menos molestias durante la recuperación y menos probabilidades de necesitar operaciones de seguimiento.

Un implante impreso

Cada cuerpo humano es diferente. Por lo tanto, la creación de un implante utilizando técnicas tradicionales de metalurgia podría requerir semanas de laborioso moldeado, fresado y amolado para obtener la forma anatómica compleja justa, y puede requerir varias piezas. Con la impresión 3D, el proceso es menos laborioso. El implante se diseña en un programa de diseño, que lo divide en cientos o incluso miles de pequeñas rebanadas. A continuación, la impresora 3D «imprime» cada corte individual, uno encima del otro, un proceso que solo crea una pieza y se puede completar en cuestión de días.Enfocado al vacío

Los implantes metálicos se crean mediante fusión por haz de electrones (EBM) bajo vacío. En primer lugar, una bomba de vacío de Busch elimina todo el aire de la cámara de construcción. A continuación, se calienta un conducto de tungsteno a 2500 °C, lo que provoca la emisión de electrones. Estos se enfocan en un haz y se proyectan sobre un lecho de metal en polvo, normalmente titanio o cromo-cobalto. El haz de electrones calienta y funde las partículas de polvo con las que entra en contacto, trazando la forma proporcionada por el programa de diseño. Esto crea una fina capa de metal en el lecho del depósito de polvo, la capa inferior del objeto 3D. A continuación, se baja el depósito, junto con lo que se ha impreso hasta ahora, se añade más polvo y la siguiente capa se funde sobre la primera. Este proceso se repite hasta que la capa final, y el implante, estén completos. La EBM se realiza bajo vacío por tres razones diferentes. En primer lugar, la precisión. Si hay otras moléculas de gas presentes, el haz de electrones puede chocar con ellas y desviarse, lo que provoca que las partículas metálicas se fundan de forma incorrecta. Esto puede tener un gran impacto en la precisión del producto final. El vacío también garantiza un material homogéneo: como no hay aire en la cámara, no se pueden formar burbujas en el metal fundido. Por último, la falta de oxígeno significa que el metal no se oxida cuando se calienta. Esto significa que cualquier polvo sobrante se puede reutilizar para el siguiente proceso de impresión.

Un trasplante sin donante

La impresión con células vivas suena como una película de ciencia ficción, pero la bioimpresión de tejido humano es el siguiente paso en los avances médicos. Mediante el uso de «biotinta», una combinación de células humanas y varios materiales biocompatibles, se pueden imprimir estructuras 3D similares a tejidos. Puede tratarse de tejidos comparativamente más sencillos, como la piel, o de estructuras más complejas, como los órganos internos. Este desarrollo permitiría que los trasplantes de órganos se hicieran a partir del propio tejido del destinatario, sin necesidad de donante y sin posibilidad de rechazo. Esto también tendría aplicaciones en pruebas de medicamentos y modelado de enfermedades. Se trata de un proceso complejo con algunas consideraciones éticas, pero tiene el potencial de revolucionar la atención sanitaria en el futuro.

La impresión con células vivas suena como una película de ciencia ficción, pero la bioimpresión de tejido humano es el siguiente paso en los avances médicos. Mediante el uso de «biotinta», una combinación de células humanas y varios materiales biocompatibles, se pueden imprimir estructuras 3D similares a tejidos. Puede tratarse de tejidos comparativamente más sencillos, como la piel, o de estructuras más complejas, como los órganos internos. Este desarrollo permitiría que los trasplantes de órganos se hicieran a partir del propio tejido del destinatario, sin necesidad de donante y sin posibilidad de rechazo. Esto también tendría aplicaciones en pruebas de medicamentos y modelado de enfermedades. Se trata de un proceso complejo con algunas consideraciones éticas, pero tiene el potencial de revolucionar la atención sanitaria en el futuro.