Durante más de cien años, la especialidad de la empresa Feinkost Dittmann han sido los aperitivos y productos gourmet. En la planta de producción de Taunusstein (Alemania) se fabrican diversos productos como conservas en tarros de vidrio o productos frescos envasados en bandejas de plástico. Busch ha estado a cargo durante más de un año del suministro de vacío para las máquinas de envasado con un sistema de vacío central. Es considerablemente más económico que la tecnología de vacío empleada anteriormente. El consumo energético por sí solo se ha reducido en más de un 70 %.

Los productos del departamento de frescos se envasan en bandejas de plástico en el edificio de producción en Taunusstein. Durante este proceso, se extrae el aire de dichas bandejas antes de inyectarle una mezcla protectora de gas CO2 N2 . A continuación, se usan películas de un material sintético para darle al envase un sello hermético de gas antes de cerrarlo con una cubierta adicional de plástico. Este tipo de envasado garantiza que el contenido de oxígeno se mantenga en menos de 1 % gracias a la evacuación del aire y al uso de gas protector en el envase. De este modo se incrementa en gran medida la vida útil de los productos. La presentación del producto en un envase transparente es también idónea, ya que la película no descansa directamente sobre el producto y tampoco lo aplasta por la presión negativa en el envase.

Imagen: © www.istockphoto.com - kabVisio.

Suministro de vacío para el envasado de alimentos: 70 % menos de consumo energético

-

Fuente: Busch Vacuum Solutions.

Se utilizan en total cuatro máquinas de envasado (termosellado) para este proceso en una operación con dos turnos. El vacío necesario para ello es generado por bombas de vacío de paletas rotativas, con un motor de 5,5 kilovatios de potencia cada una. Estas bombas se instalaron desde el principio directamente en las máquinas de envasado. Por motivos de higiene y para reducir la carga térmica de las salas de producción, las bombas de vacío se instalaron posteriormente en una sala separada situada encima de la de producción y se conectaron con las máquinas de envasado por medio de un sistema de tuberías. Andreas Lutz, gestor técnico del proyecto en la planta de producción, no estaba muy satisfecho con esta solución, ya que aún así, las bombas de vacío necesitaban mucho mantenimiento. Además, se notaban las fluctuaciones en la red de vacío si una de las máquinas de envasado mostraba un mensaje de error y se apagaba automáticamente al no alcanzar el nivel suficiente de vacío o si no se alcanzaba ningún vacío. Esto llevaba a continuos paros de producción en las líneas de envasado individuales.

En 2013, Andreas Lutz se puso en contacto con los especialistas en vacío de Busch y les pidió una solución más fiable y eficaz. Al mismo tiempo, era necesario integrar el uso continuado del sistema de tuberías existente. Además, el suministro de vacío debía diseñarse de tal forma que hiciera posible la conexión de máquinas de envasado adicionales en caso de aumentar la capacidad de producción. Busch analizó en detalle las condiciones del centro y todos los parámetros técnicos, y trabajó en estrecha colaboración con el gestor del proyecto de Feinkost Dittmann y el laboratorio interno. El resultado de este análisis y la consulta exhaustiva fue un sistema de vacío centralizado con cuatro bombas de vacío de rotores de uña MINK.

-

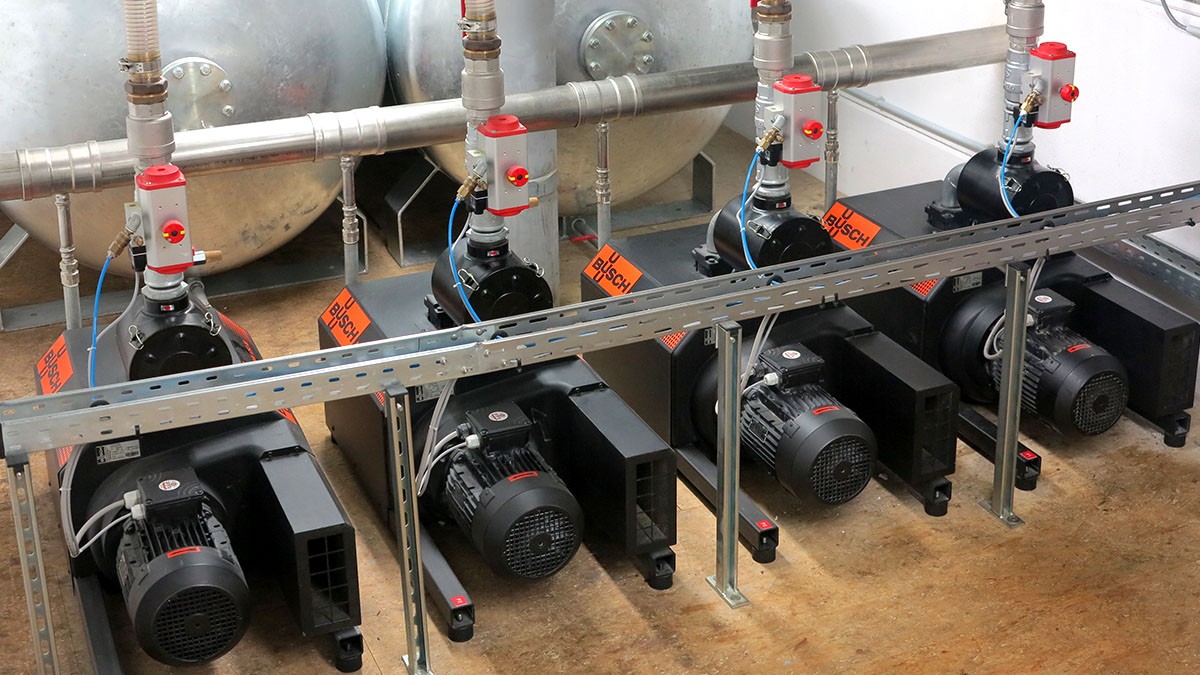

Sistema de vacío centralizado con bombas de vacío de rotores de uña MINK de Busch

Estas bombas tienen la ventaja básica de que no requieren un fluido de trabajo, como aceite en la cámara de compresión. De este modo, se elimina todo el trabajo de mantenimiento relacionado con el aceite, como la comprobación de los niveles, los cambios de aceite, los cambios de los filtros de aceite, así como también los costes de adquirir y eliminar aceites y filtros. Las bombas de vacío de rotores de uña Mink también funcionan con el principio de operaciones sin contacto. Esto significa que no hay piezas en la cámara de compresión que entren en contacto mecánico y por ello causen desgaste. Esto vuelve innecesario el cambio de piezas así como las horas de trabajo y los costes asociados. El método de funcionamiento sin contacto de la tecnología de vacío de rotores de uña también permite un alto grado de eficacia y, por lo tanto, requiere menor potencia del motor que las bombas de vacío convencionales.

Este sistema de vacío centralizado se instaló a finales de 2013. Tres contenedores de vacío con un volumen de 3.000 litros cada uno se anteponen a las bombas de vacío de rotores de uña MINK. Esto garantiza que haya niveles suficientes de vacío y que estén disponibles de inmediato en las máquinas cuando sean necesarios.

Anteriormente, las seis bombas de vacío de paletas rotativas estaban en funcionamiento un promedio de 15 horas al día. Las bombas de vacío MINK del nuevo sistema de vacío centralizado se controlan de forma que únicamente estén en funcionamiento las que se necesiten en cada momento.

Dos de las bombas de vacío con motores estándar son responsables de la llamada carga base. Las otras dos bombas de vacío se controlan por medio de frecuencia y aseguran un ajuste preciso de las necesidades de vacío por medio de ajustes en la velocidad. Gracias a esta solución inteligente, la velocidad de bombeo del sistema de vacío centralizado se adapta con precisión según las necesidades del momento.

Estos controles reducen en gran medida los tiempos reales de funcionamiento de las bombas de vacío individuales ya que, durante la operación normal, las cuatro bombas de vacío nunca necesitan funcionar a carga completa. De esta forma, el sistema de vacío centralizado de Feinkost Dittmann tiene suficiente potencia en reserva para conectar máquinas de envasado adicionales. Se ha planificado conectar adicionalmente una embutidora por vacío para conservas en tarros de vidrio, que eliminaría la necesidad actual de la instalación de la bomba de vacío de anillo líquido con una unidad de 7,5 kilovatios y generaría así un mayor ahorro energéticos.

Tras más de dos años de funcionamiento, el gestor del proyecto, Andreas Lutz, hace un balance muy positivo de la situación:

El mantenimiento del nuevo sistema de vacío centralizado lo realizan los técnicos de servicio de Busch. No obstante, este mantenimiento se limita a las mediciones anuales del vacío límite y el consumo actual de cada una de las bombas de vacío individuales, así como de los filtros de partículas previos y un cambio de aceite en la caja de engranajes.

Este sistema de vacío centralizado se instaló a finales de 2013. Tres contenedores de vacío con un volumen de 3.000 litros cada uno se anteponen a las bombas de vacío de rotores de uña MINK. Esto garantiza que haya niveles suficientes de vacío y que estén disponibles de inmediato en las máquinas cuando sean necesarios.

Anteriormente, las seis bombas de vacío de paletas rotativas estaban en funcionamiento un promedio de 15 horas al día. Las bombas de vacío MINK del nuevo sistema de vacío centralizado se controlan de forma que únicamente estén en funcionamiento las que se necesiten en cada momento.

Dos de las bombas de vacío con motores estándar son responsables de la llamada carga base. Las otras dos bombas de vacío se controlan por medio de frecuencia y aseguran un ajuste preciso de las necesidades de vacío por medio de ajustes en la velocidad. Gracias a esta solución inteligente, la velocidad de bombeo del sistema de vacío centralizado se adapta con precisión según las necesidades del momento.

Estos controles reducen en gran medida los tiempos reales de funcionamiento de las bombas de vacío individuales ya que, durante la operación normal, las cuatro bombas de vacío nunca necesitan funcionar a carga completa. De esta forma, el sistema de vacío centralizado de Feinkost Dittmann tiene suficiente potencia en reserva para conectar máquinas de envasado adicionales. Se ha planificado conectar adicionalmente una embutidora por vacío para conservas en tarros de vidrio, que eliminaría la necesidad actual de la instalación de la bomba de vacío de anillo líquido con una unidad de 7,5 kilovatios y generaría así un mayor ahorro energéticos.

Tras más de dos años de funcionamiento, el gestor del proyecto, Andreas Lutz, hace un balance muy positivo de la situación:

- Reducción de las necesidades de energía en más del 70 %

- Reducción drástica de las labores de mantenimiento

- Mayor fiabilidad

- Ningún fallo o paro

El mantenimiento del nuevo sistema de vacío centralizado lo realizan los técnicos de servicio de Busch. No obstante, este mantenimiento se limita a las mediciones anuales del vacío límite y el consumo actual de cada una de las bombas de vacío individuales, así como de los filtros de partículas previos y un cambio de aceite en la caja de engranajes.