No hay una solución que sirva para todos a la hora de comprar un sistema de destilación al vacío. Es necesario tener en cuenta distintos parámetros para conseguir la solución más eficiente.

Una solución que ofrece tranquilidad

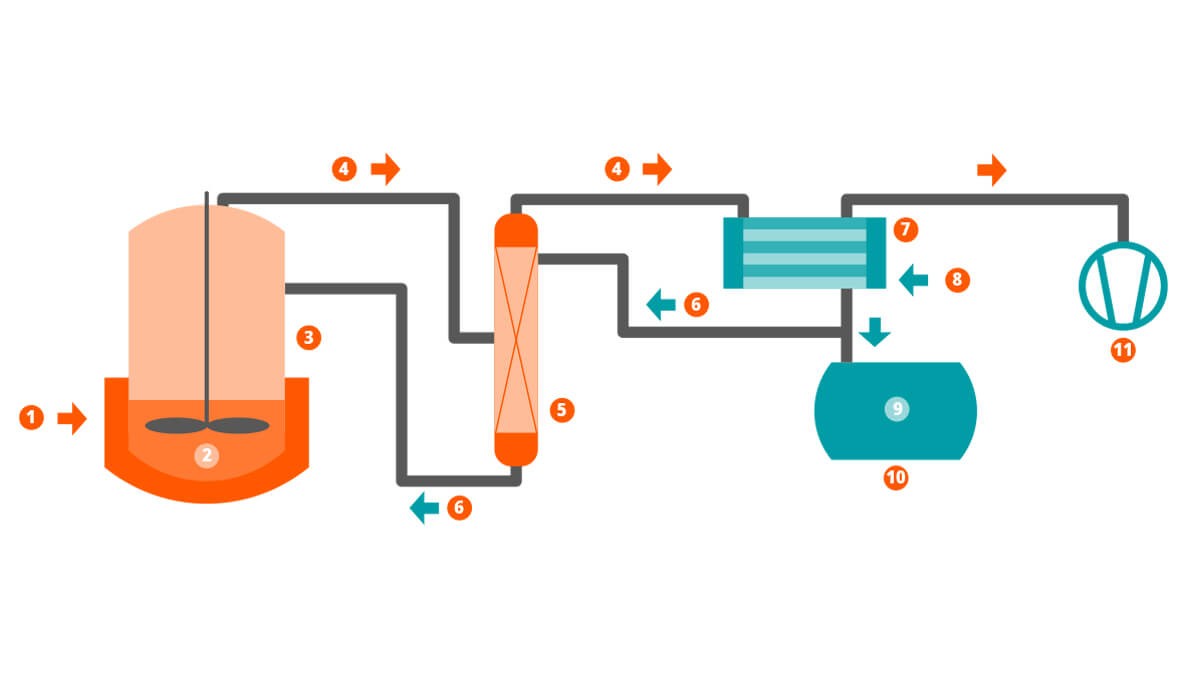

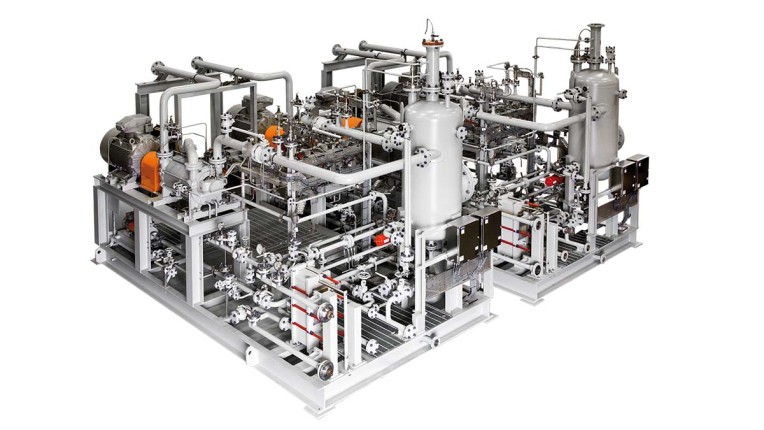

El mejor sistema de vacío es un sistema del que no tenga que preocuparse nunca. Este sistema deberá ofrecer el rendimiento requerido. Y funcionar de forma fiable y sin problemas. Esto se consigue combinando la tecnología correcta e integrándola en una estructura adecuada. Y añadiendo la protección necesaria y sensores de seguridad. Otros factores clave para un funcionamiento sin problemas son unos procedimientos de funcionamiento correctos que incluyan ciclos de calentamiento y de paro. Un sistema de destilación al vacío también puede incluir redundancia. Aumentar la fiabilidad del sistema y reducir el tiempo de inactividad permitiendo el mantenimiento sin tener que parar el proceso.

Seguridad

Un sistema de destilación al vacío nunca debe suponer un perligro para sus empleados. Esto es especialmente importante cuando se manipulan compuestos explosivos, inflamables o tóxicos. En este caso, el sistema de vacío debe cumplir con las normativas locales sobre explosiones, como ATEX, IECEX, Ex-Proof o KOSHA. Un nivel correcto de hermeticidad es también crucial para evitar cualquier fuga de compuestos tóxicos. En este caso, se recomiendan opciones específicas, como cierres mecánicos dobles y barreras de gas.

Coste de propiedad

Centrarse solo en los costes de la inversión inicial no suele ser el mejor modo de optimizar el

coste total de propiedad de un sistema de destilación al vacío. Es necesario tener en cuenta también otros parámetros. Por un lado, para elegir la tecnología adecuada y, por otro, para adaptarla al diseño del sistema. Los principales puntos que deben considerarse son el consumo de agua de refrigeración, el fluido de trabajo, el líquido de purga, etc. También es necesario tener en cuenta los costes del tratamiento de residuos, como el tratamiento de agua contaminada por el fluido de trabajo. La frecuencia y el coste del mantenimiento también son parámetros importantes. Por último, es importante adoptar un enfoque holístico respecto al sistema de vacío. Si los tubos son demasiado pequeños, por ejemplo, esto puede afectar considerablemente al rendimiento del sistema.

Eficiencia energética

El consumo energético de un sistema de destilación al vacío es un factor clave para su selección. Pueden tenerse en cuenta diferentes tecnologías en función de la presión de funcionamiento. Para presiones bajas y caudales altos, una solución energéticamente eficiente podría ser un diseño multietapa que incluya boosters de vacío. Además, la regulación de la demanda de vacío es clave. Actualmente, la mayoría de los sistemas se pueden utilizar con un variador de frecuencia para reducir el consumo cuando la demanda de vacío es baja.

Vida útil más larga

Para alargar la vida útil de un sistema de vacío, es necesario tener en cuenta varios parámetros. Uno de ellos es el uso de la tecnología correcta y de la configuración de la bomba adecuada. Esto incluye un líquido de sellado y unos materiales de fabricación y sellado adecuados para los productos químicos que entran en el sistema de vacío. Otro factor es el uso adecuado del sistema. En la mayoría de los casos son necesarios ciclos de calentamiento y paro, incluyendo ciclos de limpieza «clean-in-place» (CIP), para mantener el rendimiento de acuerdo con los estándares de fábrica.

Ahorro económico mejorando el sistema

Su proceso, así como su demanda de vacío, podrían haber cambiado. Esto nos lleva a preguntarnos si su sistema sigue estando adaptado a sus necesidades. Y si sigue funcionando con la mayor eficiencia energética posible. Cuando llega el momento de mejorar o sustituir un sistema de vacío, vale la pena echar un vistazo a toda la instalación. Esto permite identificar cualquier potencial de optimización. Las tecnologías modernas permiten ahorrar dinero reduciendo los fluidos de trabajo y el consumo energético. Por ejemplo, pasando de los eyectores de vapor a soluciones secas.

Gas de proceso

En función de la composición del gas de proceso, podría ser muy útil recuperarlo o neutralizarlo. Una solución seca, por ejemplo, permite recuperar el gas de proceso no contaminado en la salida de la bomba de vacío. Utilizada con el fluido de trabajo adecuado, una bomba de vacío de anillo líquido puede ser un sistema de neutralización eficiente. APOVAC, por ejemplo, está diseñada especialmente para este propósito.