Fig. 1 : emballage de saucisse de volaille sur une machine d'emballage par thermoformage. Source : Busch Solutions de Vide.

Meilleure efficacité et temps de cycles réduits pour l'emballage de la saucisse de volaille avec R5

Avec deux sites de production, Drobimex Sp. z o.o. est l'un des plus grands producteurs de produits à base de volaille en Pologne. Parmi de nombreux produits, différentes sortes de charcuteries à base de volailles sont fabriquées dans l'usine de Goleniow. Les différents aliments à base de volaille sont emballés sur trois lignes d'emballage équipées de machines d'emballage par thermoformage raccordées à une alimentation en vide centralisée de Busch. Ceci garantit un emballage sûr et très économique sous atmosphère protectrice.

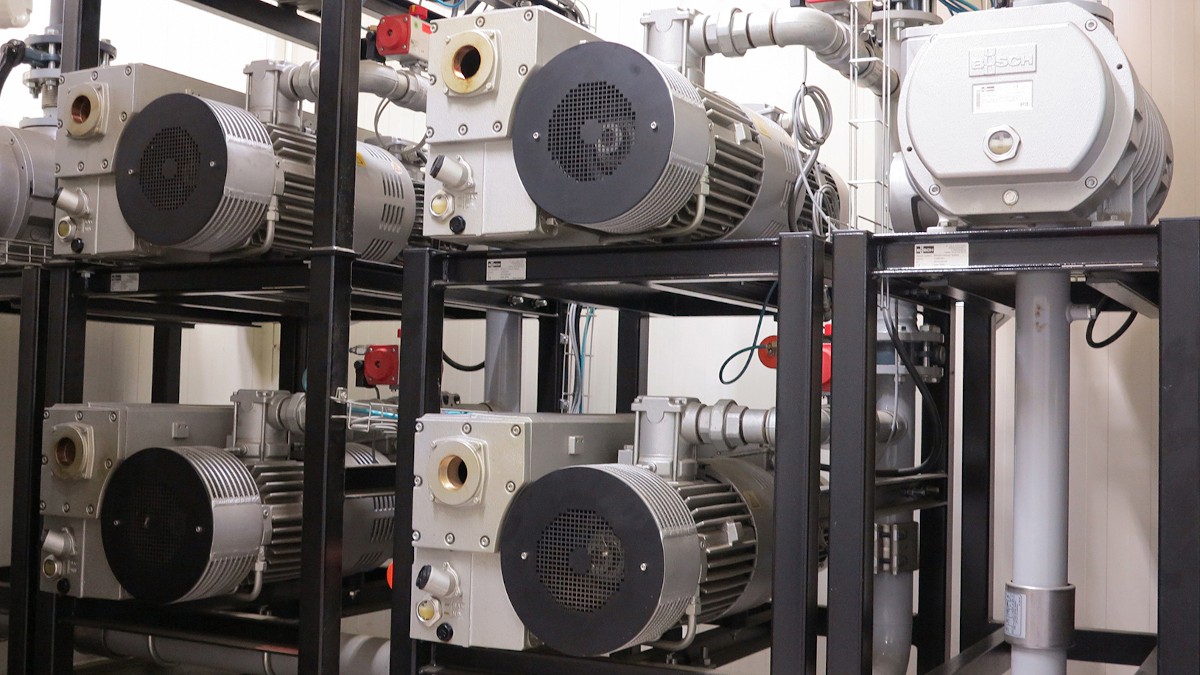

Chez Drobimex à Goleniow, la viande provenant des poulets fraîchement abattus est transformée, après avoir été désossée, en différents types de produits de charcuterie. Les spécialités de charcuterie tranchées et en portions, emballées en barquettes sous atmosphère protectrice, constituent la majeure partie de la production. Les produits de charcuterie sont emballés sur trois lignes d'emballage (Fig. 1). Celles-ci sont implantées dans un bâtiment neuf dédié à la production, construit en 2015. Lors de son projet de construction, Drobimex a décidé de faire l'acquisition d'un système de vide centralisé (Fig. 2) de Busch Pompes à vide et Systèmes et d'abandonner la solution précédente qui prévoyait de raccorder des pompes à vide directement sur les machines d'emballage ou à l'intérieur de celles-ci. L'une des raisons qui a débouché sur cette décision a été la recommandation des collègues du site de Wiesenhof, un producteur allemand de produits à base de volaille situé à Rietberg en Allemagne, qui fait également partie du Groupe PHW. Ils utilisaient déjà un système de vide centralisé équipé de pompes à vide Busch et leur expérience concernant la fiabilité et les économies d'énergies s'est avérée très positive. En conséquence, le responsable de la maintenance, Andrzej Kaźmirski, a directement contacté la société de vente polonaise de Busch, qui a conçu et mis en œuvre, conjointement avec l'usine principale de Busch en Allemagne., un système de vide centralisé personnalisé pour Drobimex. Le défi pendant ce processus a été de concevoir le système de manière à ce qu'il puisse être installé dans un espace réduit à l'extérieur des salles de production et d'emballage. Pour Andrzej Kaźmirski, il était extrêmement important que l'alimentation en vide soit installée en dehors des espaces de production réfrigérés, car la chaleur résiduelle émise par les pompes à vide aurait nécessité une puissance de refroidissement supplémentaire dans ces salles, ce qui aurait forcément entraîné une hausse de la consommation d'énergie. Un autre avantage de l'installation de l'alimentation en vide en dehors des salles de production est que le personnel de maintenance ne pénètre pas dans les zones sensibles du point de vue de l'hygiène et que la maintenance peut être assurée pendant les heures normales de travail.

-

Fig. 2 : vue partielle du système de vide centralisé. Source : Busch Solutions de Vide.

Busch a conçu le système de manière à ce que les fréquences de cycles maximum puissent être exécutées sur les lignes d'emballage équipées des machines de thermoformage. Dans le processus, les chambres d'emballage sont dotées d’une évacuation à double étage. Ceci utilise le gradient de pression critique pour atteindre des temps de cycle les plus courts possibles. Ceci signifie qu'une partie du système de vide centralisé est constitué de postes de pompage de vide primaire qui assurent une pré-évacuation de l'air des emballages pour atteindre 50 millibars avant que les postes de vide fin soient mis en route ; les soupapes d'inversion permettent d'obtenir un vide plus poussé dans la chambre d'emballage et d'atteindre cinq millibars. Ensuite, l'emballage est plongé dans une atmosphère protectrice, un mélange gazeux composé de dioxyde de carbone et d'azote, puis il est scellé. Ce processus n'est pas seulement le moyen le plus rapide pour obtenir le niveau de vide désiré dans l'emballage, c'est aussi le plus efficace.

La haute efficacité peut être atteinte parce que des pompes à vide à palettes rotatives R5 fonctionnant à une vitesse de pompage faible sont utilisées pour atteindre le vide primaire. Dans les installations de pompes à vide pour vide fin, des boosters de vide PANDA à régulation de vitesse sont utilisés comme pompes pour booster le vide ; elles fonctionnent seulement après que le vide primaire a été atteint.

Une installation de pompe à vide pour thermoformage alimente en vide de 180 millibars l'installation de moulage équipée de la machine de thermoformage. Ce vide déforme la feuille servant de base à l'emballage et forme ainsi la barquette d'emballage.

Une autre amélioration de l'efficacité est liée au système de commande à la demande qui s'assure que les pompes à vide en fonctionnement sont bien celles qui sont réellement nécessaires. En pratique, cela signifie en général que toutes les pompes à vide ne sont jamais simultanément en fonctionnement et qu'elles ne consomment donc pas d'électricité en continu. Avec une durée moyenne de fonctionnement de dix heures par jour sur une semaine de cinq à six jours, cet avantage ne doit pas être sous-estimé.

La maintenance du système de vide centralisé est assurée par les techniciens de service de Busch, dans le cadre d'un contrat de service avec Busch. La maintenance comprend une inspection semestrielle de la totalité du système, y compris des contrôles, ainsi que les vidanges d'huile et le remplacement des filtres sur toutes les pompes à vide. Après un an de fonctionnement, Andrzej Kaźmirski est très satisfait de son alimentation en vide centralisée. Durant tout ce temps, pas le moindre dysfonctionnement ni la moindre défaillance de l'une des pompes à vide n'a été déploré.

À propos de Drobimex Depuis plus de 55 ans, Drobimex est actif dans l'élevage de poulets. Il y a plus de 35 ans, l'entreprise a également commencé à transformer et à distribuer différents produits à base de volaille. Aujourd'hui, Drobimex possède deux sites de production en Pologne. L'abattoir de Drobimex à Szczecin est l'un des plus modernes d'Europe. Plus de 120 000 poulets y sont abattus chaque jour. Certains d'entre eux sont transformés dans l'usine de Goleniow pour la fabrication de diverses spécialités charcutières cuisinées et fumées, de jambon et de pâtés de volaille. Les découpes de volaille, comme les cuisses ou les ailes, sont également assaisonnées et préparées en portions sous forme de plats cuisinés. Les deux usines fonctionnent conformément aux directives de la HACCP. Les clients principaux pour les produits de Drobimex sont les magasins à prix réduits et les chaînes de supermarchés à travers toute l'Europe, mais essentiellement en Pologne. Drobimex fait partie du groupe allemand PHW depuis 2002.