Fig. 1 : pompe à palettes lubrifiées R5 RD 0360 A, issue de la nouvelle génération de pompes à vide pour l'emballage. Source : Busch Solutions de Vide.

Alimentation en vide économe en énergie pour les usines de transformation de la viande

Emballage hygiénique de produits à base de viande et de charcuterie

Un concept d'emballage intégré qui garantit le conditionnement hygiénique, fiable, rapide et efficace des produits finis est un composant crucial dans la production moderne de viande et de charcuterie.

C’est pourquoi les usines de transformation de la viande cherchent continuellement à optimiser leurs processus de production et à intégrer au mieux leurs chaînes d'emballage dans le processus global. Le choix du système de génération de vide a un impact significatif sur la fiabilité de fonctionnement et l’efficacité économique du processus d'emballage. Selon la taille de l’installation et les quantités de production impliquées, un certain nombre d’options d’alimentation en vide sont envisageables. Ces alternatives sont présentées ci-après ainsi que plusieurs pistes de réflexion, qui vous permettront de déterminer la solution la mieux adaptée en termes de technologie et de rentabilité.

Le choix du système de génération de vide a un impact significatif sur la fiabilité de fonctionnement et l’efficacité économique du processus d'emballage.

L'emballage sous vide de la viande et de la charcuterie offre un avantage fondamental : l’élimination de l’air dans l’emballage réduit considérablement la teneur en oxygène, ralentit le développement des bactéries aérobies et, par conséquent, prolonge fortement la durée de conservation.

L'emballage sous vide est par ailleurs un procédé hygiénique, qui permet une présentation attractive des produits. Il existe un grand nombre de machines d’emballage sous vide sur le marché, pour tous les besoins d'emballage. Indépendamment de leur conception ou de leur taille, ces machines d'emballage ont une chose en commun : le vide doit être généré conformément aux exigences de l'emballage sous vide. Pour ce faire, elles utilisent des pompes à vide intégrées ou distinctes. D’autres alternatives sont également possibles, telles que les systèmes d’alimentation en vide centralisés, qui permettent de raccorder plusieurs machines d’emballage.

Il existe un grand nombre de machines d’emballage sous vide sur le marché, pour tous les besoins d'emballage.

Pompe à vide intégrée

En règle générale, qu’il s’agisse de machines à cloche, d’operculeuses ou de thermoformeuses, les pompes à vide sont intégrées au poste d'emballage sous vide ou installées à proximité immédiate. Il s’agit le plus souvent de pompes à palettes rotatives lubrifiées (Fig. 1).

Le développement continu garantit que les pompes à vide de Dr.-Ing. K. Busch GmbH sont toujours à la pointe de la technologie, avec plusieurs millions d’unités en service à travers le monde.

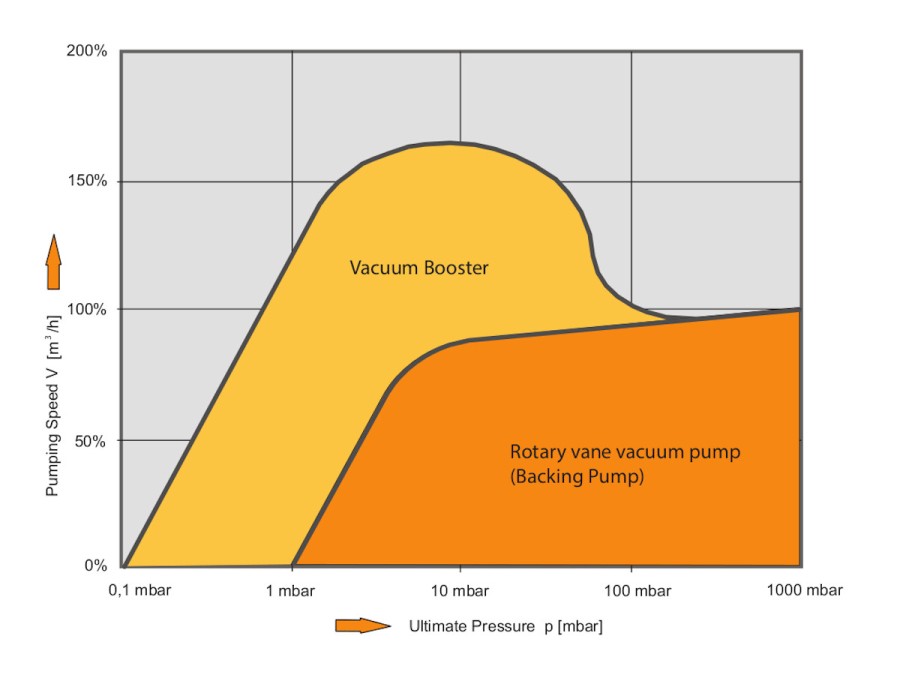

Les pompes à vide, qu’elles soient intégrées aux machines d’emballage ou installées à proximité, constituent le moyen le plus simple et le plus répandu de générer du vide à des fins d'emballage. L’air est rapidement éliminé de l’emballage grâce à de courtes conduites entre la chambre à vide, la station d’operculage et la pompe à vide. Les grandes thermoformeuses, offrant des volumes d’emballage élevés, peuvent également être équipées de pompes boosters.

Le fait de combiner des pompes à palettes rotatives avec des pompes boosters permet d’atteindre des vitesses supérieures et donc, de réduire les temps d’évacuation.

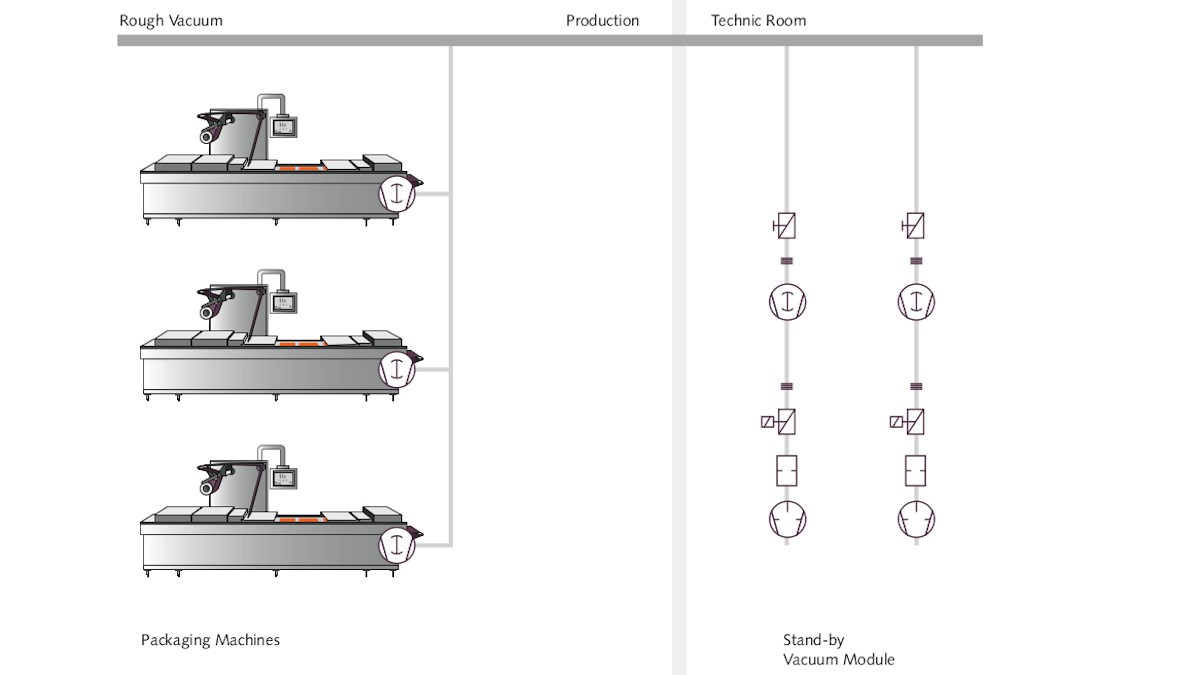

Centralisation partielle

Avec la centralisation partielle (Fig. 2), les pompes à palettes rotatives sont délocalisées dans une zone distincte pour être intégrées à un système de pré-vide centralisé pour l’ensemble des machines d’emballage. Des pompes boosters fonctionnant à sec et sans huile sont installées directement au sein des machines d’emballage et connectées au système de pré-vide centralisé par le biais d’un système de conduites. L’adoption d’un système partiellement centralisé est indiquée pour les installations comptant deux à cinq thermoformeuses placées relativement proches les unes des autres, au sein d’une même zone. Pour les installations comprenant davantage de machines d’emballage, l’investissement financier est trop important à cause des pompes boosters requises pour les différentes machines ; il est alors recommandé d’opter pour une centralisation totale de l’alimentation en vide.

-

Fig. 2 : centralisation partielle de l’alimentation en vide. Source : Busch Solutions de Vide.

Alimentation en vide centralisée

- Efficacité économique

En général, moins de pompes à vide sont nécessaires pour une alimentation en vide centralisée.

-

Fig. 3 : centralisation totale de l’alimentation en vide. Source : Busch Solutions de Vide.

-

Fig. 4 : système de vide centralisé pour 30 lignes d'emballage avec thermoformeuses. Source : Busch Solutions de Vide.

- Hygiène

- Mode d’exploitation

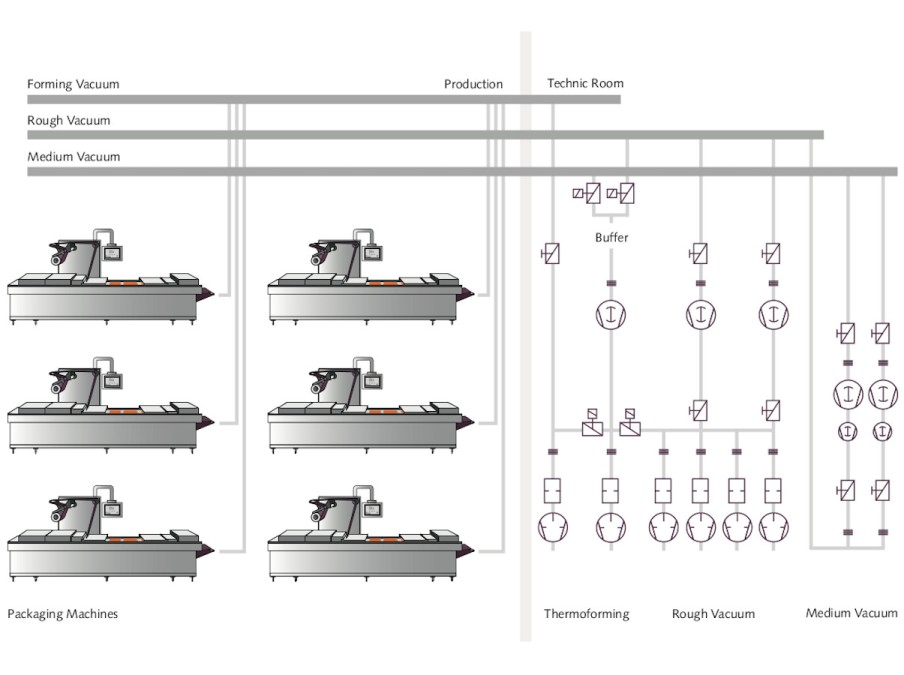

Cela requiert une unité de pompage primaire pour l’évacuation initiale, et une pompe à vide fin pour l’évacuation à la pression d'emballage. Des soupapes d'inversion pour les différentes unités de contrôle sont montées sur les machines d’emballage. Ils contrôlent la transition vide primaire/vide fin.

Pour les thermoformeuses, la station de moulage est alimentée à l’aide d’une pompe à vide dédiée distincte. Cela permet de garantir que les matériaux de base préalablement chauffés sont aspirés dans la barquette afin de prendre la forme souhaitée.

Cette séparation en plusieurs stations de vide est nécessaire puisque, d'une part, les fonctions de moulage et d’operculage nécessitent des niveaux de vide différents, et que d'autre part, la vitesse de pompage requise pour l’évacuation bi-étagée de la chambre d’étanchéité est nettement inférieure. Le système de conduites sert alors de réserve de vide. Cette réserve est essentielle pour maintenir la pression d'emballage à un niveau constant, même lorsque toutes les machines d’emballage fonctionnent avec le même nombre de cycles.

Le système de vide centralisé est entièrement automatisé : il active et désactive les différents modules de vide en fonction du niveau de vide requis. En cas de dysfonctionnement d’une pompe, qu’il s’agisse du groupe de pompage primaire, de vide fin ou de thermoformage, la pompe de secours est automatiquement activée. Cela permet de garantir une fiabilité de fonctionnement maximale pour l’alimentation en vide des machines d’emballage.

- Maintenance

- Intégration au système de contrôle des processus

Récapitulatif

Pour les installations comptant deux machines d’emballage sous vide ou plus, l’opérateur ou le responsable des opérations doit prendre en considération la façon dont le vide est généré. Il convient de ne pas oublier que toute installation de production, comme les mélangeurs et les poussoirs à saucisses, par exemple, requiert une génération de vide qui peut également être assurée par un système de vide centralisé.

Dr.-Ing. K. Busch GmbH est le plus grand fabricant mondial de pompes à vide pour l'emballage.